Francamente, inicialmente, al hacer un cuchillo, no iba a escribir y publicar un artículo. Hubo dos razones para esta elección: en primer lugar, este es el primer trabajo en esta dirección, y en segundo lugar ... En segundo lugar, que en el espacio de runas surgió una situación extraña con respecto a los cuchillos, por alguna razón cada contracruza se considera un maestro en este asunto , y bajo los artículos sobre cuchillos siempre hay una oscuridad de críticas enojadas, incluso cuando el trabajo es bastante digno. Aunque en general entiendo la razón de este comportamiento. El cuchillo es el tema básico de la supervivencia humana como especie; ya tiene miles de años. Por lo tanto, incluso en la era de la entrega a domicilio de fideos, quedaba algo de un cazador en una persona, lo que le obligó a expresar su posición muy específicamente sobre este tema. Pero temen a los lobos: no vayan al bosque, así que ...

Comenzaré, como siempre, con el fondo. Hace tiempo que quería un buen cuchillo de campamento, pero de todos modos, mis manos no llegaron, llegó el sapo. Y luego, un día de verano, mi amigo Vladimir sugirió forjar el cuchillo usted mismo. La idea fue recogida con entusiasmo y al día siguiente en la mano estaba tan vacía.

Algunas fotos fueron tomadas por teléfono y no salieron muy bien, porque No había cámara a mano. Pero no hay muchos de ellos.

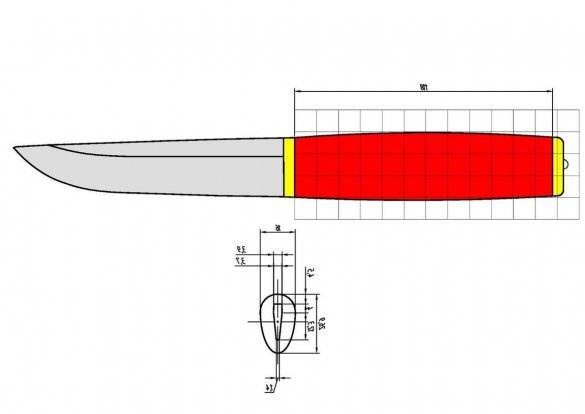

Pero que corrí por delante. El proceso comenzó, por supuesto, con un dibujo. En principio, ya sabía lo que quería, el puukko finlandés. Las búsquedas en la Liga Hanseática no tardaron en llegar, y después de un minuto de hacer sonar la impresora en mis manos había una copia impresa del escandinavo Tommy, un cuchillo cercano con el que fui a una fragua improvisada.

Pero que corrí por delante. El proceso comenzó, por supuesto, con un dibujo. En principio, ya sabía lo que quería, el puukko finlandés. Las búsquedas en la Liga Hanseática no tardaron en llegar, y después de un minuto de hacer sonar la impresora en mis manos había una copia impresa del escandinavo Tommy, un cuchillo cercano con el que fui a una fragua improvisada.

A quién le importa el tamaño del cuchillo: el paso de la jaula es de 10 mm. En el proceso de fabricación, por supuesto, dejó los dibujos un poco, pero no significativamente, la hoja es varios milímetros más larga y el mango es aproximadamente un centímetro más corto.

Desafortunadamente, no filmé el proceso de forja, pero de alguna manera no fue antes. Pero en general, esto no importa, ya que las palabras no se pueden explicar, esta es una de esas cosas que, como dicen, no intentarás, no entenderás. Brevemente: la cuchilla se forja a partir de un resorte de automóvil, templado en minería. Normalización realizada en casa en el horno. El cuchillo se forja con una cuña, es decir, los arcos se forman durante la forja. Y necesitas resoplar bien)

Después de un tiempo con papel de lija, obtuve esto de la pieza de trabajo.

Desafortunadamente, no filmé el proceso de forja, pero de alguna manera no fue antes. Pero en general, esto no importa, ya que las palabras no se pueden explicar, esta es una de esas cosas que, como dicen, no intentarás, no entenderás. Brevemente: la cuchilla se forja a partir de un resorte de automóvil, templado en minería. Normalización realizada en casa en el horno. El cuchillo se forja con una cuña, es decir, los arcos se forman durante la forja. Y necesitas resoplar bien)

Después de un tiempo con papel de lija, obtuve esto de la pieza de trabajo.

Deliberadamente no comenzó a eliminar todos los agujeros de la forja. Los hoyos no son profundos, se pueden limpiar fácilmente de impurezas, pero al mismo tiempo le dan al cuchillo un cierto aspecto "primitivo". Por supuesto, esto es una cuestión de gustos, es posible que no esté de acuerdo con esto, es su derecho.Y sí, sé que el procesamiento generalmente se realiza antes de endurecer. El punto es que Vladimir, camarada, no procesa sus cuchillos después de endurecerse (excepto el afilado, por supuesto). Cuando se enfría en aceite en un cuchillo, se obtiene el pulido natural, que deja para proteger contra la corrosión. Pero no me gustó esta apariencia y decidí pulirla al menos más o menos. Decidí sacar el mango de la corteza de abedul. En general, de acuerdo con el "clásico", los mangos para tales cuchillos están hechos de abedul de abedul de Carelia, pero seguí el camino de la baratura y la accesibilidad. Mirando hacia el futuro, diré que la corteza de abedul es un gran material para estos propósitos. Está disponible en nuestras regiones (si sabes ruso, entonces el 99% de los abedules crecen en ti), se procesa fácilmente, el mango terminado es muy agradable al tacto y está bien conservado. En general, un paquete se extrajo de la corteza de abedul, perdí una foto del paquete terminado en algún lugar, lo tomé prestado en Internet, no son diferentes.

Lo único que no corté tales agujeros. Simplemente los atravesé con una muesca en el medio, aunque de todos modos se inundaron con epoxi. La bolsa se pega con un dispositivo simple, que se puede ver a continuación cuando la bolsa se montó en la pieza de trabajo. Un taladro en el paquete seleccionó un canal para el vástago y todo esto se prueba en la pieza de trabajo.

Hay matices Los foros le recomiendan empacar paquetes de diferentes maneras, desde cocinar y pegar de manera natural hasta pegar con resinas epoxi. Intenté esto y aquello. Después de cocinar, la bolsa se llevó fuertemente (como se puede ver en la bolsa de epoxi ya pegada), como resultado, fue necesario secar y recoger la resina. Aquí, por supuesto, yo mismo tengo la culpa, pero esto no afectó el resultado final. Lo que es importante, al escribir un paquete, debe alternar las direcciones de las fibras de corteza con cada capa. Ahora es el momento de pensar en reforzar y volver. Los hice de una pieza de latón. La ranura en el collarín se perfora con un disco delgado con una máquina de grabado y se finaliza con un archivo. Tenga cuidado al trabajar con estos discos, asegúrese de proteger sus ojos, no están reforzados y se separan a la menor distorsión. No es necesario que la ranura encaje perfectamente en la cuchilla. Cuando la ranura está casi lista: el refuerzo se inserta en la cuchilla con un tubo aplanado, esto le permite lograr un buen ajuste.

Necesita soldar un par de alfileres en la parte posterior, para una buena fijación y colocarlo en su lugar. Utilicé piezas de una aguja de tejer, pero puedes tomar cualquier cosa, un vástago de un taladro delgado o incluso un clavo. El acero está bien soldado con fundentes de ácido clorhídrico, utilicé el fundente ACTIV.

Una pequeña digresión. En general, en tales cuchillos, el mango se instala a través de la instalación, es decir, el vástago pasa por todo el mango y se remacha en la parte posterior. Tenía miedo de hacer esto, y no todo funcionó exactamente la primera vez, así que puse el mango en un epoxi.

Y la parte posterior y el refuerzo, por supuesto, están pulidos y pulidos, para esto en la tienda de productos de construcción y auto se compra papel de lija con un tamaño de grano de 40 a 2500. Este papel de lija también es útil en la fabricación del mango y la vaina, y en el futuro. Como espaciadores, utilicé cartulina gruesa en blanco y negro, impregnada con pegamento de cianoacrilato. Mikarta de alguna manera no se enrolló) El cabezal, los espaciadores y la unidad principal están ensamblados en resina epoxi, para lo cual se hizo un accesorio simple de medios improvisados (el paquete también se ensambló para ello).

En este caso, el mango del cuchillo debe ser rugoso con una lima, un círculo u otra cosa. También en el vástago, debe hacer algunas muescas con una sierra para metales o, como yo, una rueda de corte de una máquina de grabado. Por cierto, también es necesario hacerlo en las "colas" de la espalda. El conjunto de la foto parece torcido, lo es. Esto se corrigió en el proceso de quitar el asa. Es mejor pegar la tela de fondo por separado después del encolado principal, es conveniente hacerlo con un epóxico de "cinco minutos".

La pieza de trabajo ensamblada se envía debajo de la rueda de esmeril para mostrar los contornos principales. Para hacer esto, utilicé la boquilla en el taladro, presioné el taladro contra el taburete con una mano y procesé el mango futuro con la otra. No tengo un esmeril normal, pero aun así, los formularios iniciales se muestran en 20-30 minutos. Primero, los planos perpendiculares a la cuchilla son rectificados, definiendo la forma básica del mango.

Más rincones.

Y luego los bolígrafos ...

Bolígrafos y bolígrafos otra vez

El mango se muestra con papel de lija con grano de 40-80 a ... Aquí está el matiz. En algún lugar alrededor de 180 el mango ya está bastante limpio y se sienta perfectamente en la mano. Con tal aspereza, la corteza de abedul simplemente cava en la mano. Sin embargo, quería, en primer lugar, experimentar, y en segundo lugar, una textura más suave. Bueno, me gusta la madera pulida. Es cierto, no pulir la corteza de abedul, no lo intente, pero más sobre eso más adelante. En general, continué moliendo hasta un tamaño de grano de 2500.

Sorprendentemente, incluso con una corteza de abedul tan pulida, se asienta muy bien en una mano. No tan tenaz, pero aún así la sensación, como si estuvieras sosteniendo en tu mano algún tipo de plástico "suave" o goma, pero muy "cálido" al tacto. En general, no perdí la elección del material, estoy muy satisfecho con el resultado. Y es posible arruinar el papel de lija, en todo caso.

Algunas palabras sobre el procesamiento. Después de algún número, no recuerdo cuál, verás por ti mismo que la corteza de abedul comienza a ensuciarse mucho, al pulirse. Se convierte en una apariencia gris, indescriptible. No tengas miedo de eso. Moler Al final de la molienda, el mango se limpia con alcohol isopropílico, en dos o tres ciclos se elimina toda la suciedad. ¿Preguntar dónde conseguirlo? Mosquitol, por ejemplo, usé un desodorante para zapatos. Quien al menos una vez huela el olor del alcohol isopropílico no confundirá. Y se usa como solvente en muchos productos en aerosol. Quizás el alcohol común es posible, pero no lo he probado. En los foros escriben y es posible calentar agua con jabón.

En realidad, decidí impregnar la empuñadura terminada. Debo decir de inmediato que la corteza de abedul casi no se impregna, ya que está llena de varias sustancias como el alquitrán, que le dan a este material una gran durabilidad (recuerde las letras de corteza de abedul). Pero se necesita un poco, para la capa superior, que no se ensuciaría lo suficiente. Calenté el mango con un secador de pelo y lo extendí con aceite de linaza caliente. Después de eso, derritió un par de velas de la iglesia (cera terminada) y se extendió sobre la empuñadura. Sin esperar a que se solidificara, lo frotó con una toalla vieja. Aquí, como dije, el pulido no tiene sentido, brilla, como un lugar famoso en un gato, aún no lo lograrás. En Internet puedes ver fotos de la empuñadura de corteza de abedul que brillan. Así es como se ve el mango si lo limpia con aceite y toma una fotografía, pero si limpia el aceite con un trapo, y nuevamente está opaco. Algunos ladridos ladran incluso barnices, pero esto, en mi humilde opinión, no tiene sentido, ya que mata todo el punto de tal empuñadura.

Como el cuchillo marchaba por él, se hicieron vainas. Aquí todo es bastante prosaico. El cuchillo está envuelto en una hoja de papel en la que se dibuja el contorno. Este contorno se corta y se transfiere a una pieza de cuero. Compré cuero, un gancho para botas y un hilo encerado de un zapatero debajo de la casa; pagué alrededor de $ 4 por todo. Visto lo suficiente en Internet de clips y cosido. La costura eligió una "coleta", me gustó esta. Trabajó con la piel por segunda vez en su vida, esto no es jactancia, sería algo, esta es una pista que, incluso sin experiencia, las fundas simples son fáciles de hacer.

Dije que el papel de lija sigue siendo útil para la vaina. Entonces la sección de piel se procesa exactamente para ella. Después de dibujar un contorno uniforme en el mismo círculo, y después de lijar en bruto, el corte se pintó con una impresora de inyección de tinta normal, se saturó con cianoacrilato y se lijó con papel de lija hasta 2500. No profesional, pero un buen resultado en la rodilla.

Y un pequeño momento más. Esto es, por así decirlo, el refinamiento del autor. No es mío, Vladimir. Cuando forjamos la hoja y le dimos la forma original en el afilador, expresé el deseo de que hubiera una sección en el extremo del cuchillo para que cortaran las chispas del pedernal. No es que lo use todo el tiempo, pero si está marchando, está marchando). Vi esta opción hace mucho tiempo en un cuchillo Orlan-2 fabricado por Kizlyar.

Al mismo tiempo, el cuchillo venía en algunos niveles de acabado con una vaina, en la que había un pequeño bolsillo, diseñado para almacenar pedernal o musat pequeño.

En general, Vladimir respondió a esta idea con la suya. En la culata del cuchillo, se hace un bisel en un ligero ángulo. Vladimir hace un bisel en sus cuchillos de camping, y está diseñado para abrir latas, para no estropear el filo de trabajo del cuchillo. El bisel se afila con bastante nitidez, no lo suficiente como para cortarse, pero generará chispas. El resultado fue un refinamiento múltiple.

Bueno, en conclusión. La experiencia no tiene precio. Puedes leer mucho, pero hasta que lo pruebes tú mismo, no lo entenderás. Me alegro por mi experiencia, el resultado no superó mis expectativas, pero tampoco me decepcionó, obtuve lo que quería. Cuchillo de camping simple, bueno y funcional. Sí, y realmente me gustó trabajar en ello. Ahora en la lista de deseos hay otro cuchillo, pequeño, con una hoja de 80-90 mm "recolector de hongos". Pero ya lo haré, muy probablemente, desde una pieza de la sierra de marco soviética.

¡Eso es todo, gracias a todos por su atención y buena suerte en su trabajo!