Un estudiante de Pakistán adquirió una vieja máquina de perforación. Había un viejo motor voluminoso en la máquina, que transmitía fuerza al eje de la máquina a través de poleas y una correa. El motor se puso en marcha solo después de ponerlo en funcionamiento a mano y se detuvo con un poco de esfuerzo durante la perforación.

Entonces surgió la idea de desmantelar el viejo motor y la transmisión por correa, y en su lugar instalar el motor desde el giroscopio. Tal motor tiene un gran par y puede montarse en el eje de una máquina sin un sistema de poleas.

Herramientas y materiales:

-Perforadora;

-Motor de un hoverboard;

- destornillador

-Taladro;

- Lona para metal;

-Placa de metal;

-Clamp;

-Conmutador;

-Sujetadores;

-Pintura;

-Brush;

-Aislamiento térmico;

-Probador;

Pinzas;

-Accesorios para soldar;

-Controlador de motor

- Controlador TS150 SK-300045;

-Pilas de polímero de litio;

-SERVO-TESTER;

- Cinta de doble cara;

-Hoja de plástico;

- Llaves de carpintería metálica;

Paso uno: reelaborar la parte mecánica del motor

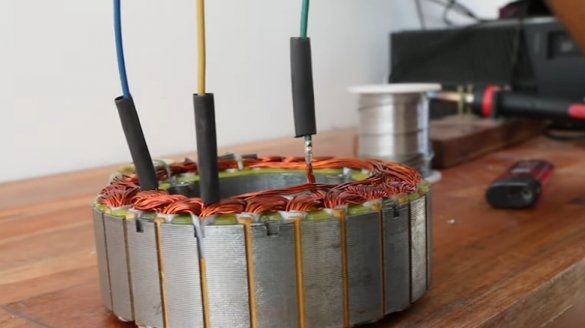

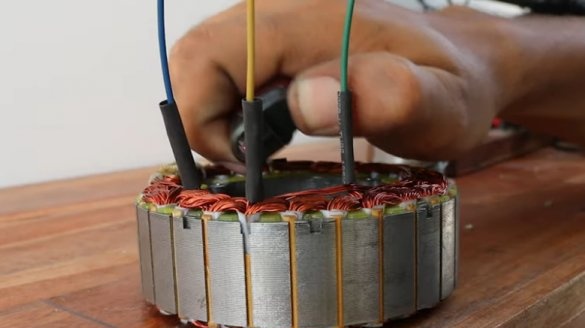

Primero, el asistente comprueba si el motor de aerotabla está funcionando.

Todo funciona, y él desmonta el motor.

Borra el tablero.

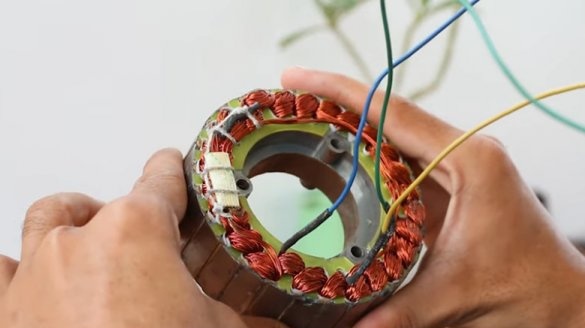

Ahora necesita eliminar las particiones internas en el estator. El maestro perfora agujeros y corta la parte media.

Paso dos: placa adaptadora

Para arreglar el estator, el maestro corta una placa de metal.

Taladra agujeros y corta hilos.

Taladra agujeros y corta roscas en la carcasa del rodamiento.

Paso tres: rotor

Ahora necesita descubrir cómo instalar el rotor.

El maestro corta un agujero en el centro del rotor.

De la polea corta la parte superior.

Taladra agujeros en el rotor y la polea coaxialmente. Cortar los hilos en los agujeros de la polea.

Mancha el rotor y la placa de negro.

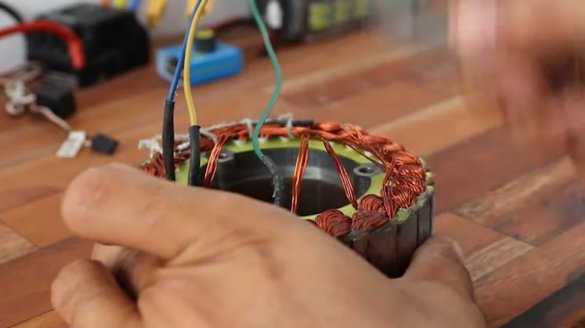

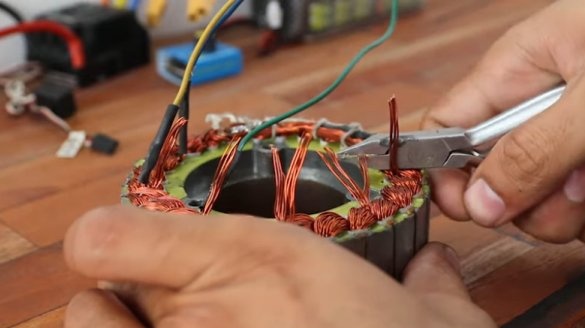

Paso cuatro: alteración del devanado

El primer problema que encontró el maestro fue un atasco del rotor en el estator. Al procesar ambas partes, se violó un espacio de 0,5 mm. La única solución que el maestro pudo encontrar en estas condiciones fue moler el rotor.El maestro pulió cuidadosamente el interior del rotor y finalmente se resolvió el problema.

El siguiente problema con el controlador de velocidad. Inicialmente, se pensó instalar un regulador chino barato que puede controlar el motor de un scooter giroscópico. Pero el motor no pudo alcanzar la potencia establecida con este regulador.

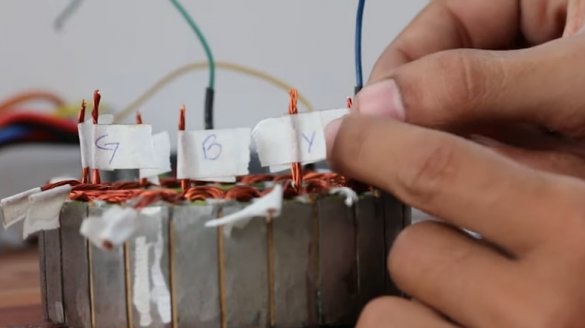

Luego, el maestro lo reemplazó por uno más potente con un valor nominal de 150 A y 6 celdas. Inicialmente, el motor está diseñado para 10 celdas, que es de casi 42 V, y proporciona una velocidad decente, por lo que cuando se utiliza un ESC que funciona en 6 celdas (25,2 V), la velocidad será insuficiente. El maestro tuvo que rehacer el sinuoso.

Ahora se puede ensamblar el motor y verificar su funcionamiento.

Paso cinco: desmantelar el viejo e instalar un nuevo motor

A continuación, el maestro desmantela el viejo motor.

Instala un nuevo motor

Paso seis: electrónica

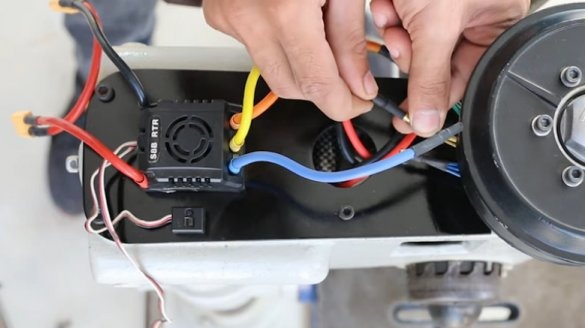

Para alimentar el motor sin escobillas, el maestro utilizará un regulador de velocidad diseñado para 150 A y 6 celdas (25.2 V), y para alimentar baterías de polímero de litio. Cada batería consta de tres celdas (11.1V).

Para controlar el ESC manualmente y controlar la velocidad del motor, el maestro utiliza un servo tester.

Instala baterías

controlador

probador de servo.

Todo esta listo. Luego el maestro realiza las pruebas.

Instala el taladro y enciende el motor.

Él perforará una placa de metal.

Tanto los taladros convencionales como los de cono pueden hacer el trabajo fácilmente. Entonces el maestro coloca la corona.

No tengo quejas sobre el trabajo. En el futuro, el maestro planea hacer una tapa en el compartimiento del motor e instalar una placa BMS.