Seguramente, casi todos ustedes enfrentan la necesidad de procesar pequeñas piezas de trabajo de acero, y saben que incluso el simple rectificado de piezas pequeñas puede causar inconvenientes.

En este artículo, el autor del canal de YouTube "TOKARKA" le contará cómo hizo una placa magnética especial, con la cual este proceso será mucho más simple, fácil y lo más importante.

Materiales

- bloque de aluminio

— Imanes de neodimio

— Adhesivo acrílico bicomponente

- Chapa de acero inoxidable

- Tornillos de latón M2

- aceite de motor

Herramientas utilizado por el autor.

- Sierra para metales

- Fresadora

— Toque

— Dremel

— Destornilladortaladros de metal

- Núcleo automático

— Secador de pelo de construcción

- Vise, calibrador a vernier, lima, destornillador.

Proceso de fabricación.

Por lo tanto, un bloque de aluminio tan grande es adecuado como estuche. Tiene una excelente conductividad térmica y protegerá los imanes del sobrecalentamiento. La caja de madera no es adecuada para este producto casero.

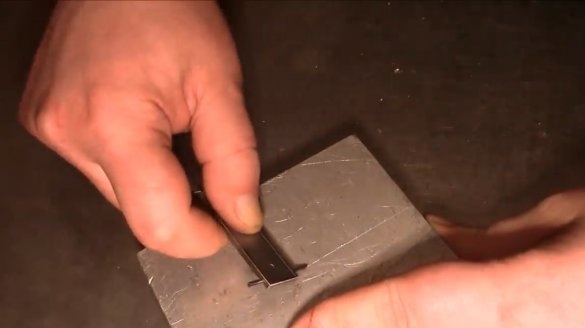

Después de arreglar el bloque en un vicio, el maestro corta una pieza de trabajo adecuada.

La superficie del bloque está nivelada en la fresadora, aunque esto se puede hacer con un archivo normal.

Las ranuras para imanes están fresadas en un extremo de la pieza de trabajo. El autor usará imanes rectangulares. Y si tuviera imanes redondos, entonces este procedimiento sería mucho más simple, y uno podría prescindir de una fresa.

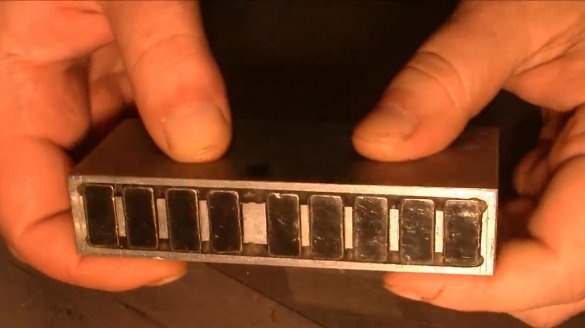

Entonces, estos son los separadores. Hizo el central un poco más ancho que el resto; el tornillo de sujeción se atornillará en él.

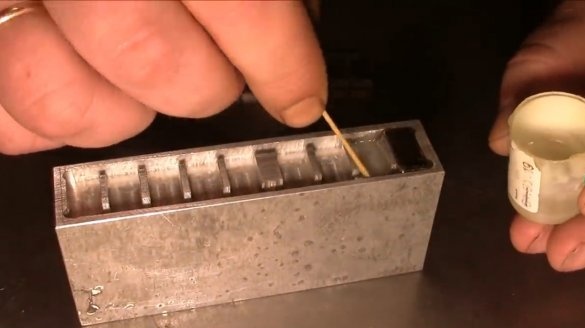

Estos son imanes de neodimio con dimensiones de 20X10X5 mm.

Se pegarán con epoxi, y también se puede usar un segundo adhesivo de dos componentes. Antes de pegar la pieza de trabajo, es mejor calentar ligeramente para que la resina epoxi llene mejor los espacios.

El autor cometió un error, y cuando trató de pegar el segundo imán, apareció y magnetizó al primero. El proceso de pegado fue mucho más fácil cuando usó una tarjeta de plástico, presionándola en cada imán siguiente.

Después de un tiempo, la resina se polimeriza y el maestro comienza a fabricar una placa protectora. Lo hará de acero inoxidable no magnético. Comprueba inmediatamente cómo pasa un campo magnético.

Lleva la marca en la placa con un trazador de acero.

Para cortar con precisión la tira, la magnetizó en el archivo y la cortó con un dremel.

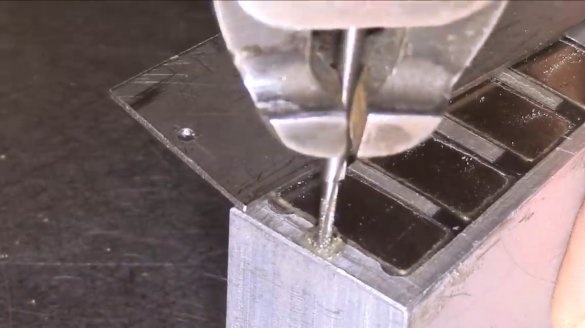

Se taladran agujeros en la placa y el cuerpo, se corta el hilo M2.

Los orificios de la placa están avellanados y se atornillan al cuerpo con tornillos de latón.

En reciente articulo el autor contó cómo hizo un núcleo semiautomático tan poderoso. Para él, aplica marcas en dos placas de acero.

Taladra agujeros para tornillos M3 en ellos y el cuerpo, y corta hilos en ellos.

Los agujeros en las placas están fresados, deben hacerse alargados.

A continuación, la superficie de la carcasa y las placas son rectificadas.

Las placas de empuje se atornillan a dos paredes laterales; podrán ajustarse al grosor de la pieza de trabajo.

Simplemente puede ajustarlos para que la superficie de la pieza sobresalga por encima de los topes.

Sin una placa magnética de este tipo, el proceso de rectificado era extremadamente inconveniente, la pieza podía resbalar y los dedos caían solemnemente sobre una cinta abrasiva en movimiento. Y con guantes, este trabajo está estrictamente prohibido.

Entonces accesorio listo, y ahora todo se ha vuelto mucho más conveniente y seguro. Debajo del dispositivo, puedes poner una barra.

Aquí está el resultado de la molienda, todo está bien.

También es posible procesar piezas en un molino con una boquilla de disco de molienda.

También es adecuado un destornillador con un disco abrasivo, o una pequeña amoladora manual.

Este dispositivo se puede arreglar en un vicio y procesar los detalles manualmente. La fuerza de separación, siempre que la pieza de trabajo cubra los 10 imanes, será de aproximadamente 40-45 kilogramos. Y el aserrín que cae sobre la superficie se elimina fácilmente con un paño húmedo. El maestro también señaló que los detalles no se magnetizan después del procesamiento.

¡Agradezco al autor por una herramienta simple pero útil para el taller!

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.