Lo que se necesita:

1. Lámpara de bajo consumo para la carcasa.

2. LED 5630-0.5.

3. Química para la fabricación de placas de circuito impreso.

4. El hierro de la abuela.

5. Electrónica componentes para el conductor.

6. Soldador.

Había una pequeña bombilla de ø34 mm. Si coloca tres LED 5630-0.5, trabajando a la mitad de la potencia, entonces el problema se resolverá.

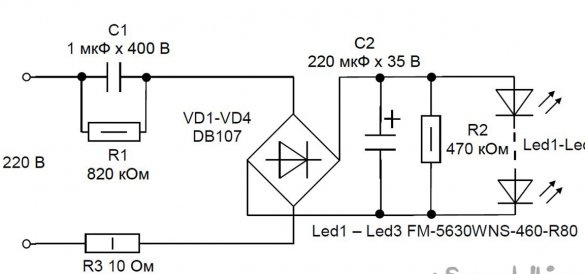

El controlador tuvo que ser desarrollado por él mismo, ya que no hay ninguno. Se decidió hacer un controlador con una capacidad de enfriamiento.

La corriente de salida de dicho controlador es de 72 mA. La resistencia R1 descarga el condensador C1. La resistencia R2, para un arranque más suave, R3, elimina las corrientes de entrada cuando se enciende y es un fusible.

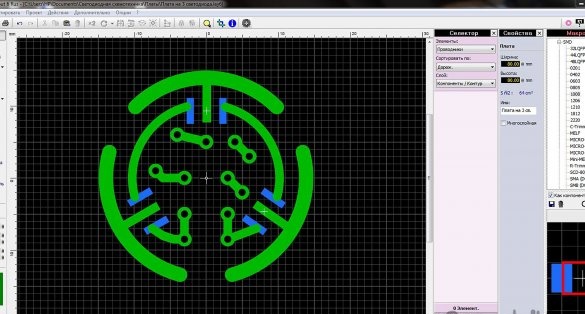

Sprint-Layout diseñó un boceto de placa de circuito. El enfriamiento de los LED está asegurado por grandes arcos a lo largo del perímetro de la placa, ya que la placa en la que se debe ensamblar el circuito está hecha de fibra de vidrio.

Para imprimir la imagen de la pizarra, pegué el sobre donde puse el papel de calco, porque el papel de calco en la impresora de inyección de tinta está atascado. Impreso con el máximo contraste. Para aumentar aún más el contraste, procesó la imagen con un secador industrial.

Cortar una tabla cuadrada (con un margen). Se trató con un papel de lija fino y detergente y se aplicó Positiv 20 (capa fotosensible). Para ahorrar tiempo, mantener en el horno a una temperatura de 100 grados 40 minutos. (Entonces, el tablero se seca en un lugar oscuro durante aproximadamente un día). Luego roció el papel de calco con el dibujo Transparente 21, lo que hace posible no solo papel de calco sino también transparente (es muy conveniente imprimir desde revistas), y ponerlo en la posición de luz.

La iluminación pasó 40 minutos bajo una lámpara ultravioleta desde una distancia de 25 cm.

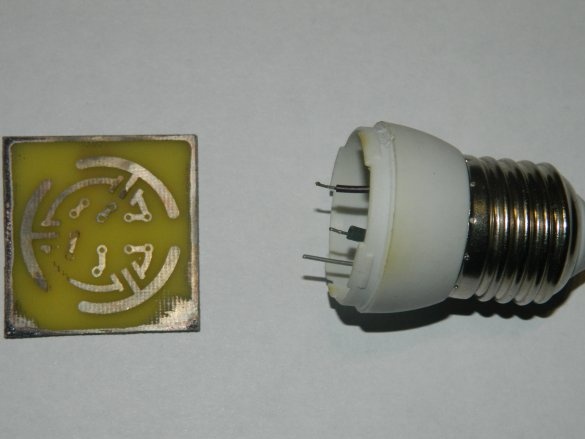

Luego lavó los restos de la capa fotosensible con una solución de sosa cáustica al 7% y la grabó en una solución de cloruro férrico durante media hora.

Después de lavar con agua, el tablero tuvo que ajustarse al diámetro de la lámpara, que se hizo con unas tijeras y una lima. Luego el tablero se colocó en "lata líquida" (algo maravilloso, aunque costoso) durante 1 hora. Como resultado, las pistas estaban cubiertas de estaño.

Usando una plancha, los LED para la serigrafía se soldaron en el tablero.

A continuación, los componentes de la radio se soldaron a la placa, que se ubicaron de forma segura en la base de la lámpara.Solo R3, que estaba soldado en la parte superior (entre los LED), no encajaba.

Como el controlador no tiene aislamiento galvánico de la red, hay un alto voltaje en la placa. Para protegerme a mí mismo (y a los demás), corté un círculo transparente de algún tipo de embalaje (en mi opinión, de los auriculares), corté el enjuague de la cubierta de la lámpara con un taladro y lo pegué con superpegamento.

Resultó una buena luz nocturna, que puede funcionar durante días. Según los cálculos, su potencia es de aproximadamente 0,6 vatios. Consume electricidad por un centavo y brilla para que pueda iluminar, por ejemplo, un hall de entrada o puertas a un baño o baño.