Se propone considerar una opción de fabricación. electronica Controlador de velocidad para un motor de CC con una tensión de funcionamiento de 24 V.

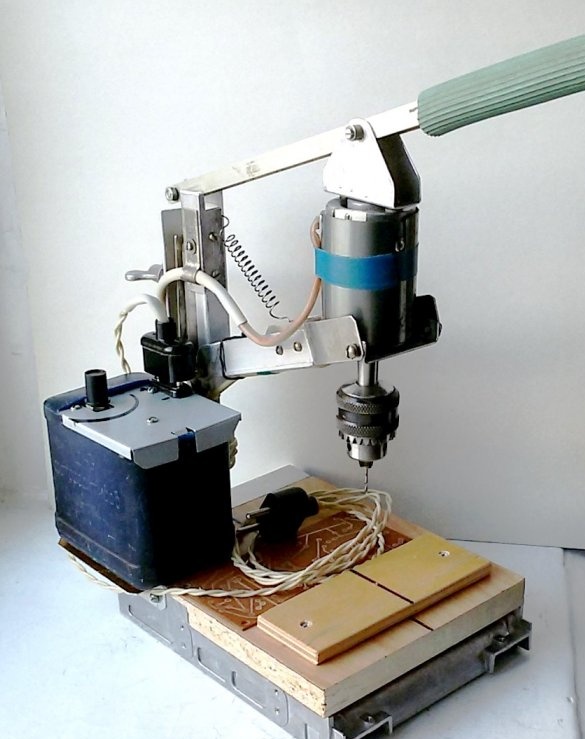

El diseño propuesto del controlador de velocidad del motor está diseñado para cambiar la velocidad de rotación de la herramienta en una máquina de perforación, cuya fabricación se describe en la nota "Taladradora - romboidal". Sin embargo, este dispositivo se puede utilizar para el control de potencia en otros diseños.

La necesidad de ajustar las revoluciones de la herramienta se debe a las siguientes razones. Cambiar el material procesado, el diámetro y el tipo de herramienta requiere un cambio en la velocidad de corte. Por ejemplo, perforar plexiglás o algunos plásticos termoplásticos, en condiciones óptimas para perforar metal, solo conducirá a la fusión del material procesado en la zona de corte y a su adherencia a la perforación. La perforación, escariado y avellanado del mismo orificio también requieren diferentes revoluciones para un tratamiento superficial de alta calidad. El aumento del diámetro del taladro requiere una disminución proporcional en el número de revoluciones. Además, a veces se requiere invertir el sentido de rotación de la herramienta. Para el cumplimiento elemental de estas condiciones, se propone fabricar un controlador de velocidad electrónico.

Haciendo el controlador de velocidad del motor.

1. La fuente de datos.

En este ejemplo, se utiliza un motor de CC de 24 voltios (0.7A) en una máquina perforadora.

Para el funcionamiento de este motor eléctrico, se necesita una fuente de alimentación adecuada.

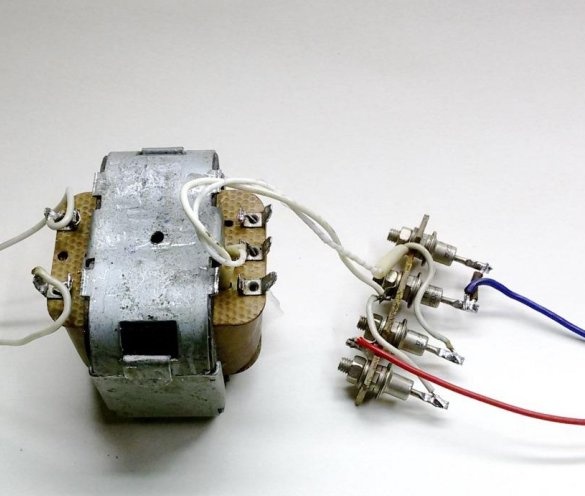

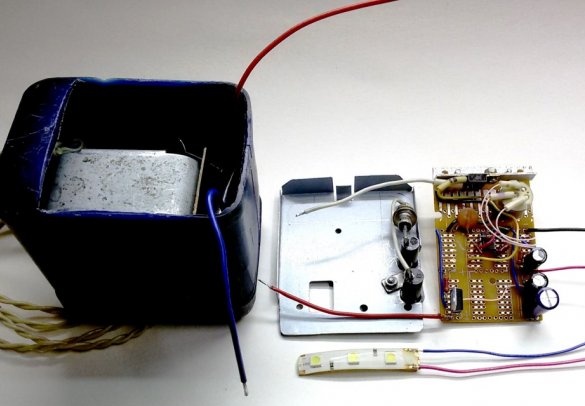

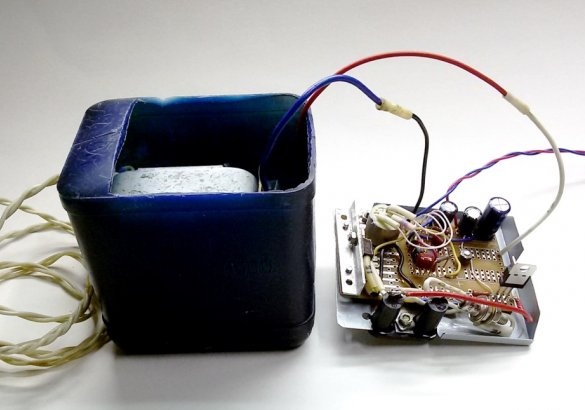

El transformador de exploración vertical TVK-110L-1, tomado de un televisor antiguo, puede proporcionar el voltaje y la corriente necesarios para el funcionamiento del motor. Tiene dimensiones y masa pequeñas (20Л 20 х 32) y desde el devanado secundario puede producir una corriente de 1 A con un voltaje de 22 ... 24 V. En este caso, el voltaje rectificado será de aproximadamente 30 V, pero con un aumento en el consumo de corriente, el voltaje de salida disminuirá ligeramente.

2. La fabricación de un rectificador.

Dado que con un posible frenado brusco de la herramienta de procesamiento, es probable que aumente la corriente consumida por el motor hasta 1.5 ... 2.0 A, para el rectificador fabricado es necesario usar diodos con un margen de límite de corriente. Es aconsejable utilizar diodos con un voltaje de funcionamiento de más de 30 V y una corriente límite de más de 2,0 A.

En la versión considerada del regulador, se utilizan los diodos KD202D óptimos (200V - 5.0A), que están disponibles.

A partir de los diodos seleccionados, ensamblaremos un puente rectificador y lo conectaremos al devanado secundario del transformador. Energizamos el transformador de la red eléctrica y verificamos el voltaje de salida.

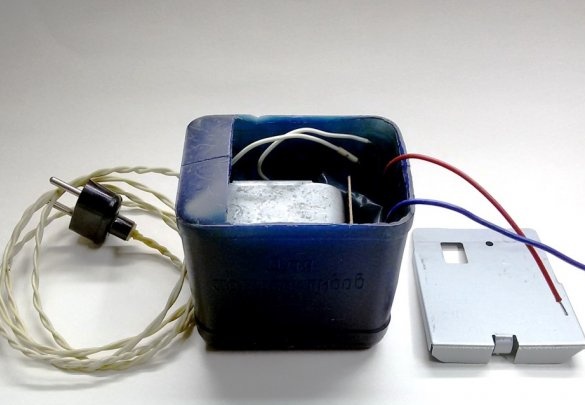

3. Hacer un caso para el dispositivo.

Es hora de colocar la parte eléctrica del controlador de velocidad. Las siguientes opciones son posibles. En una caja separada independiente de la máquina, en una caja instalada permanentemente en la máquina, así como integrada en la estructura de la máquina (por ejemplo, en la mesa de la máquina).

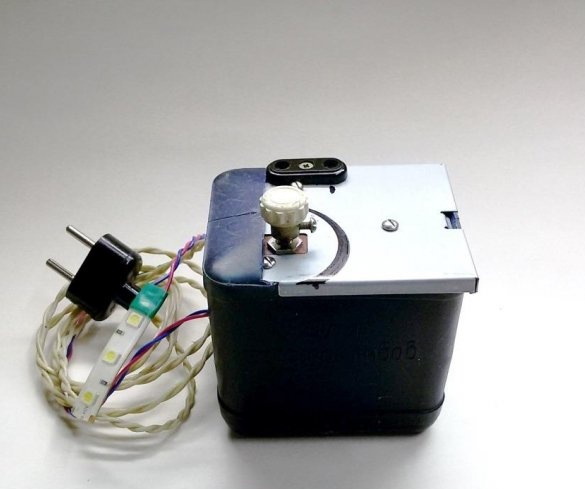

Dado que el diseño propuesto es un regulador de potencia para varios dispositivos, teniendo en cuenta las perspectivas de su posible uso posterior, es aconsejable fabricar este dispositivo en una carcasa móvil separada. La fabricación o compra de un estuche adecuado dependerá de sus deseos y capacidades. Como opción, se utilizó una botella de plástico de productos químicos con dimensiones totales de 90 x 70 x 90 mm en el diseño en cuestión.

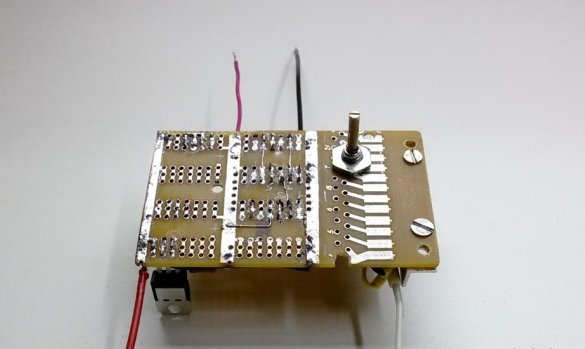

El contenedor ha cortado parcialmente la parte superior. La ventana resultante se cierra con un panel decorativo hecho de una lámina de metal con un espesor de 0,4 mm. Las costillas formadas después de doblarse en tres lados de los estantes en la pieza de trabajo le dan al panel suficiente rigidez para trabajar. Cuando se instala en una estructura, el panel también le da resistencia adicional a la carcasa. Un panel para un voltaje de salida, un regulador de potencia, una placa con un circuito electrónico (parte inferior) están instalados en el panel.

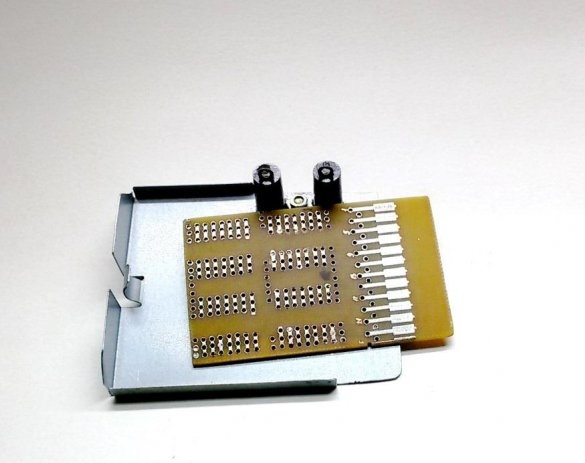

Según el tamaño de la ventana en la caja, desde la placa de circuito universal, se corta una placa de trabajo para acomodar el circuito electrónico del controlador.

4. El circuito eléctrico del regulador.

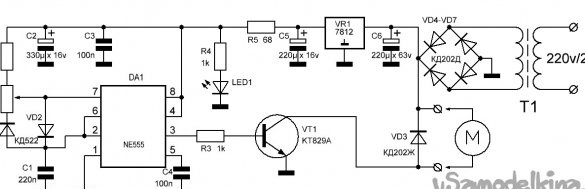

En Internet puede encontrar muchas opciones de circuitos para regular la velocidad de un motor de CC. Los circuitos más simples y estables se basan en el temporizador NE555. Requieren un mínimo de componentes, prácticamente no necesitan configurarse y se ensamblan rápidamente. Por lo tanto, no nos esforzaremos por la originalidad, realizaremos un controlador de velocidad electrónico basado en un circuito generador probado con un temporizador NE555, de acuerdo con la figura a continuación.

El circuito del controlador se basa en DA1, un temporizador integrado importado NE555 (analógico doméstico - KR1006VI1). El diseño del temporizador es un circuito integrado multifuncional (IC). A menudo se usa en varios dispositivos (electrónica, tecnología informática, automatización). El objetivo principal de este temporizador es generar pulsos con un amplio rango del período de repetición (desde microsegundos hasta varias horas).

El circuito controlador dado en el temporizador NE555 le permite controlar la velocidad del motor utilizando la modulación de ancho de pulso (PWM).

En este método, la tensión de alimentación al motor se suministra en forma de pulsos con una tasa de repetición constante, pero al mismo tiempo se puede controlar su duración (ancho de pulso). Con este método de control, la potencia transmitida y la velocidad del motor serán proporcionales a la duración del pulso (ciclo de trabajo de la señal PWM, la relación entre la duración del pulso y su período).

El principio de funcionamiento del generador de señal PWM en el temporizador NE555 se describe repetidamente y en detalle en las publicaciones relevantes, que se pueden encontrar en Internet.

El generador regulador funciona a una frecuencia de aproximadamente 500 Hz. Su frecuencia depende de la capacitancia del condensador C1. La duración del pulso estará regulada por una resistencia variable R2. Las señales de la salida del generador de señales PWM, a través del amplificador de corriente en el transistor VT1, controlan el motor de la máquina. Al aumentar el ancho del pulso positivo que ingresa a la base del transistor VT1, aumentamos la potencia suministrada al motor de CC y viceversa.La duración del pulso, y por lo tanto la velocidad del motor, se puede cambiar en el rango de 0 a 95 ... 98%.

Invertir el sentido de rotación de la herramienta se puede realizar utilizando el interruptor de palanca instalado en el panel. Pero para simplificar el diseño, esta función se realiza girando el enchufe (cambio de polo) en el zócalo del panel.

En lugar del transistor compuesto n-p-n KT 829A, se puede usar un transistor de efecto de campo o un optoacoplador de la potencia correspondiente.

El regulador se alimentará de una red de 220 V y tendrá una salida de 24 V regulada por energía. El voltaje de suministro del temporizador NE555 debe estar en el rango de 5 ... 16 V, en el circuito funcionará desde un voltaje estabilizado de 12V. Este circuito controlador también puede funcionar desde otra fuente de alimentación dentro de 24 ... 30 V.

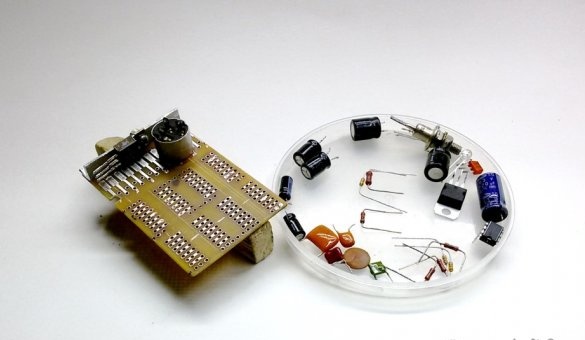

5. El conjunto completo del dispositivo.

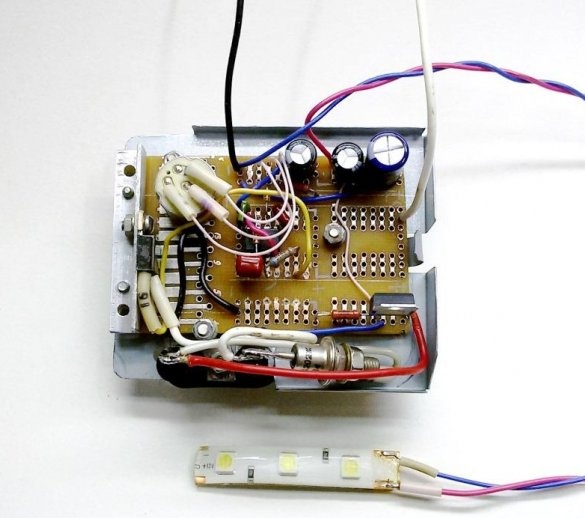

Completamos el dispositivo con piezas de acuerdo con el diagrama anterior. El transistor de salida VT1 y el estabilizador VR1 están instalados en pequeños radiadores. En el diseño dado están hechos de una esquina de aluminio.

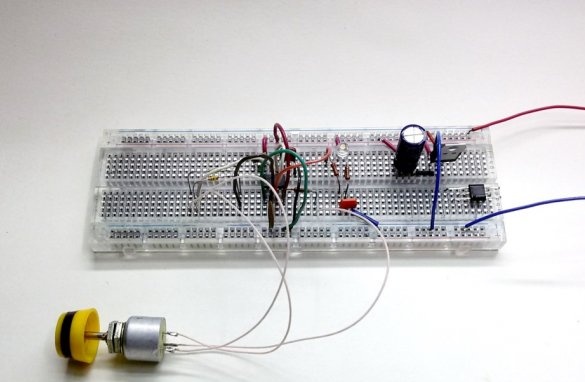

6. Verificación del funcionamiento del circuito generador.

En Internet hay muchas variantes similares del circuito generador en el temporizador NE555, pero los valores de las partes en diferentes circuitos difieren en decenas y cientos de veces. Por lo tanto, para simplificar la fabricación y la depuración de un circuito en funcionamiento, es aconsejable premontarlo en una placa de circuito universal.

Recogemos el circuito generador. A la salida del temporizador (pin 3), conectamos la base del transistor n-p-n KT315. En el circuito de su colector, encendemos el LED indicador a través de una resistencia limitadora de 1kΩ. El emisor está conectado al circuito negativo. Alimentamos el circuito del generador desde una fuente de alimentación estabilizada de 12V. Al elegir los valores de las partes, controlamos el funcionamiento correcto del generador mediante el brillo del LED.

El LED de control también se puede instalar directamente en la salida del temporizador (pin 3), pero tenga en cuenta que el temporizador NE555 tiene una corriente de salida de hasta 200 mA. El análogo doméstico cercano KR1006VI1 permite una corriente de salida de hasta 100 mA.

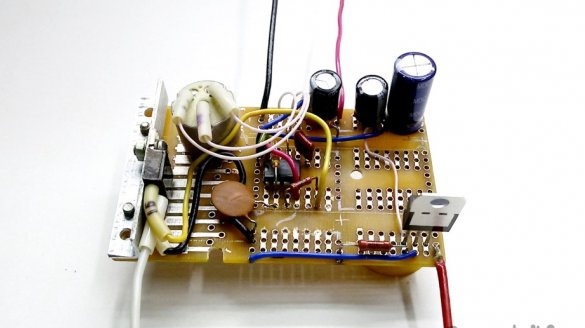

7. Instalación del circuito controlador de velocidad.

Realizamos el diseño de la placa: colocamos las piezas en los radiadores, una resistencia de control de velocidad variable, condensadores electrolíticos. Perforamos agujeros en la placa para montar piezas y fijar la placa al panel del dispositivo. Realizamos la instalación del circuito regulador en la mesa de trabajo.

8. Montaje del regulador de velocidad del motor.

Recopilamos todos los nodos del controlador de velocidad. Arreglamos la placa en el panel del dispositivo usando una junta delgada de PCB para aislar los contactos de la placa del panel de metal. La salida del regulador está conectada a la salida ubicada en el panel. Además, en sus terminales, en la dirección opuesta, soldamos el diodo VD3. Amortiguará los pulsos de autoinducción del devanado del motor. Este diodo debe soportar el voltaje y la corriente de funcionamiento de al menos dos veces el rendimiento del motor.

La función del indicador de funcionamiento del regulador será realizada por un elemento de la tira de LED1 LED, a un voltaje de 12V. Colóquelo (péguelo) en el hombro del soporte del motor, encima del portabrocas, para indicar simultáneamente la iluminación del área de tratamiento.

9. Finalización del diseño de la máquina perforadora.

El trabajo en la máquina fabricada mostró la necesidad de un cierto refinamiento de su diseño.

Se instala una placa adicional debajo del tornillo de fijación en altura, que le permite distribuir la presión de sujeción en un área grande, eliminar el atasco y facilitar el deslizamiento de la base de suspensión en el soporte de la máquina.

A sugerencia del comentarista sobre el control de la posición óptima de la herramienta con respecto a la pieza de trabajo, se realizó e instaló un tope ajustable. Está montado en la parte superior de la base de la suspensión y sirve como tope para el brazo de suspensión superior. El énfasis se ajusta de modo que el portabrocas y los brazos de suspensión no puedan caer por debajo de 2 mm desde la línea cero. En la posición de parada, el taladro se instala en el portabrocas hasta que toca la mesa de la máquina.Por lo tanto, funcionará automáticamente en la zona óptima de 4 mm, con un desplazamiento lateral mínimo de 0,01 mm.