En este artículo, Zach, el autor del canal de YouTube "Workshop Edits", le informará sobre la fabricación de un banco de estilo Lignum único con un diseño característico de líneas suaves. El material principal será chapa de madera ordinaria.

Materiales

- contrachapado

- pegamento de PVA

- Papel, cinta

- panel de MDF

- Papel de lija.

Herramientas utilizado por el autor.

— Sierra circular

— Sierra de calar eléctrica

— Abrazaderas

- Cinta y orbital rectificadoras

— Destornillador, taladros Forstner

- Sierra de inglete

- Martillo, cincel

— Respirador profesional 3M

- Lijadora orbital

- tijeras, lápiz, La plaza de Svenson, regla, marcador.

Proceso de fabricación.

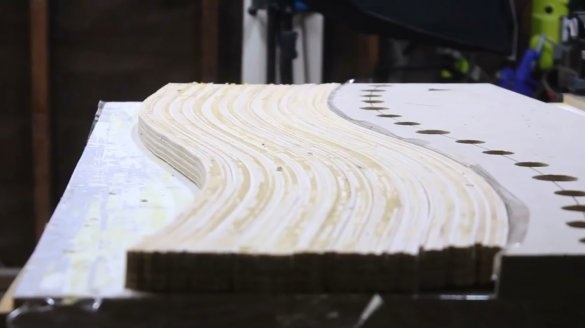

En lugar de usar una hoja gruesa de madera contrachapada, el autor decide hacer con cuatro hojas delgadas. Cada par de sábanas, unta abundantemente pegamento sobre madera. Al mismo tiempo, utiliza un notable dispositivo Rockler que le permite distribuir el pegamento de manera rápida y uniforme en toda la superficie de la lámina.

Las hojas se unen en pares y se colocan debajo de la prensa. De este modo, se obtienen dos láminas de madera contrachapada con una pulgada de espesor.

Cuando el pegamento se ha secado, el maestro continúa con el siguiente paso: corta cada una de las dos hojas por la mitad (30 cm cada parte), y también las pega en pares para formar un mayor número de capas. Y nuevamente pone el material debajo de la prensa.

Después de que se seca el pegamento, el autor corta cada hoja de madera contrachapada en secciones iguales, de hasta 15 cm cada una. De esta forma, el material es mucho más fácil de manejar en una pequeña máquina circular.

Ahora el artesano corta cada pieza de madera contrachapada en platos. Debido al grosor de la cuchilla del disco, el autor solo puede mover el énfasis 4 mm a la vez. Como resultado, una placa de 1/8 de pulgada de espesor emerge en una pasada. Este es el grosor ideal para doblar el laminado.

El siguiente paso, el autor está trabajando en una plantilla de prensa. En una computadora, diseña una plantilla, la imprime a la escala deseada, coloca hojas A4 en el camino deseado y las conecta con cinta adhesiva. Resulta justo la curva que el autor quiere lograr. Por supuesto, sería posible fortalecer la curvatura y hacer que la forma sea aún más curva, pero esta curva es suficiente para impresionar.

Zach corta el patrón a lo largo del contorno y transfiere sus contornos a la hoja de MDF.

La forma se corta con una sierra de calar eléctrica.

Luego, el borde es procesado por una lijadora de banda.

El autor aplica una de las tiras al formulario para ver cómo se realizará la curva.

A continuación, el maestro dibuja una línea a lo largo del borde del formulario, pasando unos 5 cm de profundidad del formulario. Es a esta distancia que se ubicarán los orificios para las mordazas de sujeción.

Cada orificio se ubicará a una distancia de 70 mm de dos adyacentes. El número de agujeros debe ser igual al número de abrazaderas.

Perforar agujeros manualmente con un taladro Forstner resultó ser una tarea tediosa. El autor recomienda utilizar una máquina de perforación para estos fines.

Ahora Zak pone una gran lámina de plexiglás sobre la mesa y pega uno de sus lados con cinta adhesiva transparente para evitar que el pegamento penetre en la superficie del plástico.

El borde del formulario MDF también se pega con cinta adhesiva.

La etapa de unión ha llegado, seguida de la flexión de las placas en forma. El autor tiene la intención de pegar y doblar todas las placas a la vez. Sin embargo, al mismo tiempo quiere obtener franjas en capas separadas, cada una de las cuales consistirá en 5 placas.

Resuelve este problema de la siguiente manera: pega 4 platos y deja el quinto seco. Cuatro placas se unen y se pegan, mientras que la quinta sirve como separador de capas. Al mismo tiempo, se asegura de que el pegamento expuesto no caiga sobre las placas separadoras intermedias.

Ahora tira de todos los platos con abrazaderas. El maestro utiliza un pegamento especial de fraguado rápido en este proyecto. Entonces, 45 minutos son suficientes para que todo se congele. El dimensionamiento de las capas y su fijación en las abrazaderas tomó 34 minutos.

Del mismo modo, el autor pega y dobla las placas, que luego se convierten en las patas de un banco de madera. Esta vez, cada conjunto de tiras incluía 3 placas y una placa divisoria.

Después de 12 horas, el autor retira las abrazaderas y desmonta cuidadosamente la estructura, retirándola del formulario. ¡Sorprendentemente, después de quitar las abrazaderas, las placas no se unieron y no cambiaron su forma!

El maestro usó un medidor de superficie para limpiar las superficies de pegamento. Además, de esta manera recibió la misma altura de todos los segmentos.

Por supuesto, el procesamiento de madera contrachapada en un espesador está lleno de dificultades debido a la disposición alternativa de las fibras en sus capas. Por lo tanto, en algunas áreas de madera contrachapada, pueden quedar quemaduras oscuras.

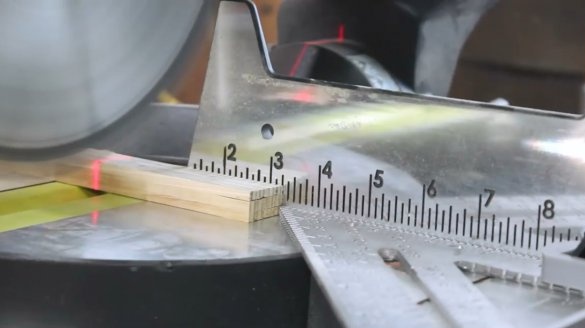

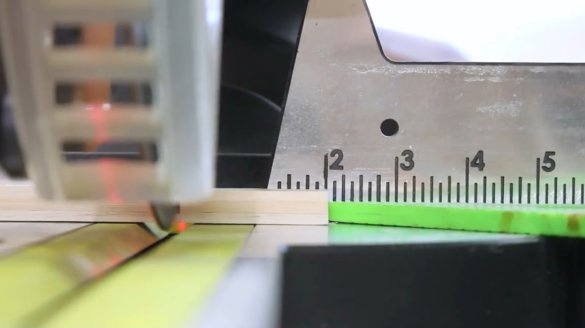

Luego, en una sierra ingletadora, el autor corta las patas del futuro banco, dejando una longitud de poco más de 40 cm.

Ahora es el turno de las camisas para las piernas. Para ellos, el autor utiliza tiras de tres platos de espesor.

Como el autor no tiene una máquina rectificadora de tambor, logra el mismo grosor de las barras espaciadoras superior e inferior al procesarlas en una máquina rectificadora de discos.

Para la conveniencia del montaje posterior, el segmento está numerado.

Según lo planeado por el autor, cada pata de banco consistirá en 10 placas anchas, de forma curva. Por lo tanto, debe hacer 20 piernas, 10 en cada lado. Además, necesita 18 revestimientos, delimitadores, 9 en cada lado. La última tira debe cubrir toda la estructura.

Ahora el artesano organiza segmentos de acuerdo con este principio.

Después de eso, inserta tiras largas y curvas en los espacios entre las placas, después de haber pegado los adornos en tres placas gruesas, y las usa como divisores.

Además, con varias barras, dos a cada lado y con abrazaderas, junta los elementos que se van a pegar y los deja secar por completo. El autor recomienda enfáticamente el uso de pegamento de fraguado lento en este caso. También es importante alinear las patas para que estén en un ángulo de 90 grados con respecto al banco. Esto puede llevar tiempo. ¡Es por eso que necesitas fijar el pegamento lentamente!

Al día siguiente, el autor corta el exceso de material con una sierra circular de mano y pule el producto primero con una lijadora de banda portátil (papel de grano 40) y luego con una lijadora orbital (grano 80).

Al final también hay lijado manual con papel de grano 120.

¡Y ahora, el producto terminado está frente a ti! Solo queda cubrir el banco con barniz o pintura.

Agradezco al autor por una técnica interesante para doblar chapa de madera contrachapada y una tienda de una forma inusual.

Si tienes productos caseros interesantes, compártelos en este sitio. Aquí obtendrá una recompensa real, no un "montón de cosas verdes" en el foro de entretenimiento.

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.