Por supuesto, calentar con una estufa de leña tiene una serie de desventajas. Estas son condiciones de baja higiene asociadas con el traslado de leña a la habitación (basura inevitable), el calentamiento (los mejores resultados del incendio se obtienen si la leña se mantiene en la habitación durante al menos 2 horas), los esfuerzos para transportar combustible. Los requisitos específicos para una habitación con calefacción, una casa, deben construirse literalmente alrededor del horno, con un mínimo de particiones que impidan la circulación de aire. Esto es especialmente importante en las áreas del norte con inviernos severos y largos.

Sin embargo, no existe una alternativa económica y económica a la calefacción por estufa en la zona forestal. Además, los diseños modernos de hornos de ladrillo intensivos en calor tienen una alta ingeniería térmica e indicadores de rendimiento, larga vida, configuración conveniente y proporcionan un calentamiento predominantemente más bajo. Esto le permite obtener condiciones cómodas en invierno con recursos mínimos. La estufa, a diferencia de las calderas, no es volátil (electricidad del pueblo no confiable) y puede congelarse por un tiempo (salidas largas). Las estufas de madera (ladrillo) sensibles al calor a menudo se usan para calentar habitaciones residenciales y de servicios públicos en áreas rurales y casas de campo de la zona forestal.

Recientemente, ha habido un creciente interés en las fuentes de energía renovables, el estilo de vida ecológico y amigable con la naturaleza. En parte, esta es una reacción, una reacción a la cultura urbana agitada y de consumo, con sus valores impuestos que no hacen feliz a un individuo, en parte, una conciencia latente (con suerte) de las perspectivas deplorables de la humanidad. La madera como combustible: encaja perfectamente en un nuevo el modelo comportamiento En algunos países, el interés en la calefacción de estufas de leña comenzó a mantenerse y estimularse a nivel estatal. Por lo tanto, vale la pena buscar formas de mejorar las características de los hornos y su conveniencia. Esto es relevante y prometedor.

Cualquiera, sin importar cuán experimentado sea el maestro de radio, no es suficiente ensamblar el dispositivo necesario, por ejemplo, un generador de medición, y lograr su desempeño satisfactorio. Para el uso diario, debe equipar el dispositivo con una carcasa conveniente, conectores, un panel frontal comprensible, escalas, verniers, atenuadores, etc. Una situación similar está en el negocio de los hornos. Los huéspedes que ingresan a nuestra casa a la vista de estufa de calentamiento a menudo, sobre todo, fueron tocados por sus estantes convenientes. En algunos casos, incluso la chimenea incorporada era menos impresionante. Además, si se necesitan conocimientos y práctica altamente especializados para instalar un horno, entonces, para muchas "cosas", las habilidades técnicas y de construcción normales y promedio son suficientes.

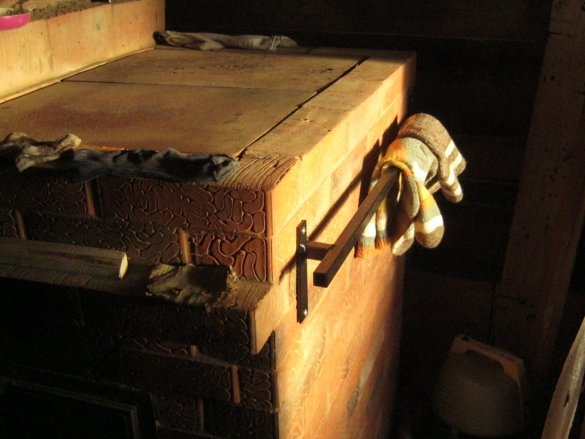

Aquí, me jacto de un simple riel de estufa para secar mitones húmedos de sombreros y calcetines. Su diseño es muy simple, los productos metálicos estándar se utilizan como piezas en blanco. La fijación en la mampostería del horno se realiza de manera similar a la de los muros de hormigón, sin la necesidad de conectar ninguna pieza a la mampostería del horno. Lo único es que se utilizó soldadura, pero puede intentar conectar las piezas con tornillos o remaches.

Lo que se necesitaba para el trabajo.

Un conjunto de herramientas de banco, una herramienta de marcado, una amoladora angular pequeña, gafas y auriculares. Algo para perforar: una máquina, un taladro o un destornillador. Pequeño inversor de soldadura con accesorios. Un buen cable de extensión fue útil. LMB, cepillo, trapos, platos. Taladro o broca de carburo de pequeño diámetro. Tornillos autorroscantes para hojas (con cabeza plana).

Entonces, comencemos.

El refinamiento ha sido estufa de leña en taller. La cantidad de pequeños artefactos que requieren un secado periódico ha aumentado, el espacio en el borde de ladrillo de la losa se ha vuelto escaso. Habiendo elegido un lugar conveniente en el lado de la placa, decidí las dimensiones: la longitud de la barra. Elegí la longitud de los soportes de suspensión para que los orificios de montaje en los bordes caigan en el medio de los ladrillos.

Recogí espacios en blanco adecuados en las glándulas. Resultó: una varilla y dos bastidores de un tubo cuadrado de 20x20 mm, dos soportes de piezas de una tira de 30 mm de ancho.

Marcó los espacios en blanco, cortó con una amoladora angular de disco abrasivo delgado. Un dispositivo como una sierra de péndulo sería apropiado aquí. Para un corte más perpendicular de un tubo cuadrado, marqué cada faceta con un cuadrado de unión y un lápiz. Cortar de la misma manera. Cada cara a su vez. Durante mucho tiempo, la aspereza del borde se reduce algo.

Apague los bordes afilados de las piezas de trabajo en el afilador. En los espacios en blanco de los soportes, marqué, atornillé y taladré agujeros para tornillos autorroscantes, taladré los agujeros con un taladro de gran diámetro.

Empecé a armar la barra. Como base para el ensamblaje, utilicé una tabla no muy valiosa pero incluso de suficiente longitud. En él, puede hacer el ensamblaje de la pieza de hierro en la tachuela, y una soldadura completa, hacerlo en peso. Por supuesto, una mesa de soldadura y algunas especializadas. accesorios para soldar, por ejemplo, esquinas magnéticas.

No soy un buen soldador, solo hago esto de vez en cuando. Para mí, la posición conveniente de las piezas a soldar es muy importante.

La práctica de soldar piezas de paredes delgadas ha demostrado que un método conveniente, de alta calidad y seguro en el sentido de la quema es soldar de izquierda a derecha con un electrodo fuertemente inclinado y casi acostado. Los electrodos son OK-46, claramente delgados: ø2 mm, la polaridad se invierte. Corriente de soldadura 45A. En la posición normal perpendicular del electrodo, hizo un arco y en un movimiento circular derritió el "charco de soldadura" al comienzo de la costura, luego colocó el electrodo casi horizontalmente y condujo la costura en pequeños movimientos circulares. En este caso, el arco presionó principalmente no en la delgada pared calentada de la tubería, sino en la cara final de la soldadura formada. La capa de recubrimiento del electrodo no permitió que la punta del electrodo tocara el metal y se pegara a una corriente de soldadura baja. En su mayor parte, al soldar un tubo de este tipo, las costuras eran de calidad satisfactoria y los agujeros tenían que fundirse con poca frecuencia.

Bastidores cortos están soldados a las tiras de soporte. Después de enfriar las partes soldadas, ensamblé todas las partes de la barra. Volví a usar el tablero para que mis soportes encajaran de manera uniforme y bastante uniforme contra el ladrillo liso.

Adjunté una viga transversal larga al ladrillo de la losa en el sitio de instalación, encontré lugares adecuados para los soportes, de modo que los tornillos no cayeran en las juntas de arcilla, golpearon finamente la tubería. Pegué los soportes soldados a la superficie cepillada del tablero como si fuera de ladrillo. La distancia entre los soportes está de acuerdo con las marcas en la tubería larga.Los soportes alineados y perpendiculares al borde del tablero, fijaron las glándulas en la posición encontrada. Puso la tubería, hizo varias tachuelas, probó la pieza de hierro ensamblada en la pared del horno. Hervido las costuras.

Después de enfriar, el trozo de hierro retiró la escoria restante de las costuras, limpió varias torpes con un grueso disco abrasivo.

Pinté una pieza de hierro. Utilicé un esmalte resistente al calor orgánico de silicona como la marca de barniz KO, negro. 3 capas Aunque la temperatura en el lugar del atornillado no supera los 50 ° C (la caja de la placa está revestida con chamota de ladrillo plano) y puede aplicar pintura sobre metal de cualquier tipo, por ejemplo, el mismo esmalte PF-115. Sin embargo, el color negro intenso es un milagro que armoniza bien con el color rojo de los ladrillos de arcilla. La resistencia al calor, en general, también es lógica y apropiada. De todos modos, el horno, no khukh-mukhra.

Después de esperar el secado completo, atornilló la barandilla en su lugar. Utilicé la técnica habitual para superficies de concreto: revisé un agujero ciego, inserté una espiga y atornillé un tornillo. Marcó los lugares para los agujeros: coloque el pasamanos en su lugar, lo alineó con las costuras horizontales más cercanas y, a lo largo de los bordes del horno, marcó los agujeros con un lápiz. Agujeros perforados a bajas velocidades. El mismo martillo perforador funciona bien en modo de perforación. Ladrillo rojo perforado con un taladro estándar. No se debe utilizar el modo de ranurado: el mortero de arcilla no es tan fuerte y el ladrillo se perfora satisfactoriamente.

Como clavijas, utilicé empaquetaduras de segmentos de un cable de aluminio no delgado: un núcleo de una línea aérea o un cable con un núcleo mono-núcleo libre de aislamiento. El aluminio con una capa de zinc de tornillos autorroscantes no forma un par galvánico y funciona bien en la calidad propuesta de "alta temperatura".

Conclusiones

Como resultado del trabajo realizado, se hizo más conveniente usar la estufa. La barra tiene una estructura y soporte simples. Se puede evitar la soldadura de metal delgado utilizando una barra redonda lisa en lugar de una tubería cuadrada.

Babay Mazay, enero de 2020