Hola, queridos visitantes del sitio!

Todos los maestros se esfuerzan por realizar de manera rápida y eficiente el trabajo necesario y reciben una gran ayuda en la difícil tarea de las herramientas y accesorios. Las herramientas auxiliares pueden facilitar enormemente el trabajo del maestro y ahorrar tiempo. Esto es cierto para todo tipo de trabajo, incluida la soldadura.

Al realizar trabajos de soldadura, a menudo es necesario reparar las piezas antes de soldar en los ángulos requeridos. Para mantener los elementos en este caso, el soldador necesita un asistente y, si no hay ayuda, queda usar herramientas y dispositivos adicionales. Por supuesto, generalmente en tales casos, se usan tradicionalmente varias abrazaderas y abrazaderas, que le permiten hacer frente a algunas tareas, pero no siempre. Después de todo, el gran inconveniente de estas herramientas es que a menudo es imposible fijar las piezas en ciertos ángulos y aún es necesario arrastrar libremente el electrodo al sitio de soldadura. Además, todas las abrazaderas y abrazaderas requieren tiempo para ajustar los ángulos y la fijación, lo que finalmente aumenta significativamente el costo de la mano de obra y el tiempo para completar el trabajo.

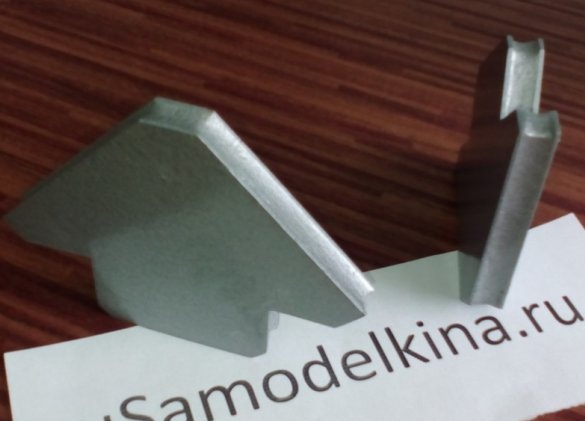

Para evitar que las piezas se muevan, es mejor usar un soporte magnético para soldar, pero, por supuesto, en los casos en que no es necesario atraer las piezas con gran esfuerzo. Un soporte magnético, o de lo contrario se llaman cuadrados magnéticos, se puede comprar o hacer de forma independiente. Serán muy útiles en la fabricación de puertas, portones, portones, barbacoas y tanques, granjas, toldos, etc. donde a menudo se establecen ángulos fijos estándar.

Estas son las principales ventajas y ventajas de un cuadrado magnético para soldar:

• Hagamos sin un asistente.

• La alta precisión permitirá ensamblar estructuras sin distorsiones de la geometría correcta.

• Ahorro significativo en tiempo y mano de obra, especialmente con grandes volúmenes.

• Soldadura en planos horizontales y verticales.

• Proporciona acceso libre al electrodo al lugar de las piezas de soldadura.

• Fijación de piezas en los grados de ángulos más utilizados.

• Próstata para usar.

Los cuadrados magnéticos no son muy caros y se pueden encontrar en la red y en las tiendas en línea. Pero si no hay una opción adecuada o no hay tiempo para esperar el pedido, entonces el ángulo magnético necesario para la soldadura se puede hacer de forma independiente.Además, este es un dispositivo muy simple y básicamente consiste en dos placas de metal paralelas con un imán redondo ubicado entre ellas con los ángulos más utilizados de 45, 90, 135.

Entonces, hacerlo no es difícil.

Materiales necesarios para la fabricación:

- Chapa de acero o placas 1.5 - 2 mm.

- imán

- Aluminio u otros remaches no magnéticos, pernos

- pegamento universal

- Lata de aerosol para metal

Herramientas y consumibles utilizados en la fabricación de:

- Búlgaro con discos de corte y limpieza.

- Taladro, taladro de metal

- Vise

- abrazadera

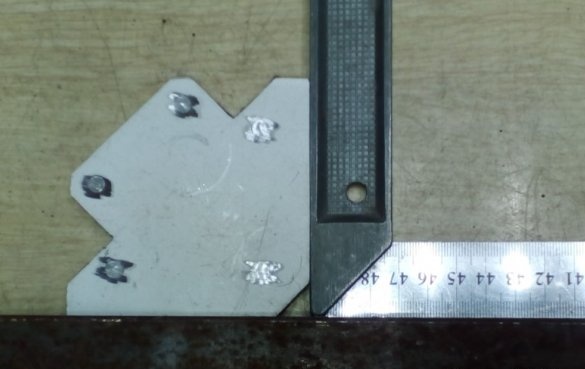

- Regla cuadrada

- Marcador, golpe

- Archivo

Entonces comencemos.

El proceso de fabricación de un cuadrado magnético.

La parte principal es el imán. Elegimos el más poderoso de los adecuados. Los imanes redondos de altavoces potentes son los más adecuados para este propósito. Debe retirarse con cuidado, separarse de la carcasa del altavoz para que no se divida. Según el tamaño del imán utilizado, las dimensiones del futuro soporte magnético dependerán. En consecuencia, cuanto más necesite un soporte, más grande necesitará para levantar un imán.

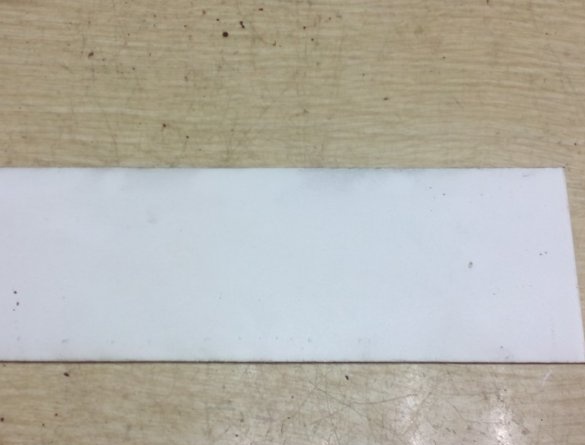

Para la fabricación de un cuerpo de soporte magnético, seleccionamos una tira de chapa de acero de 1.5 - 2 mm.

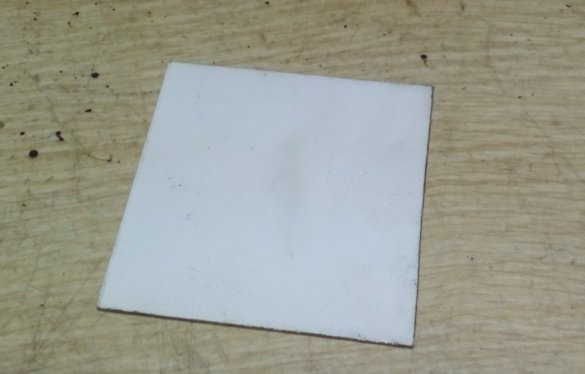

Usando un cuadrado, marque un cuadrado par. Después de fijar la pieza en el banco de trabajo con una abrazadera, cortamos cuidadosamente la pieza de trabajo usando una amoladora con un disco de corte. Esto debe hacerse con cuidado y precisión, para que en el futuro no pierda el tiempo ajustando con un archivo.

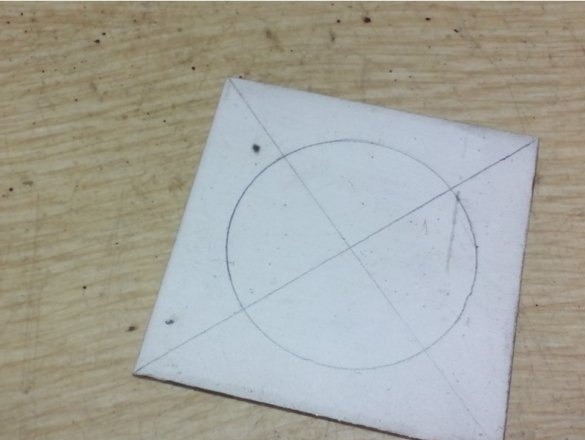

Una vez dibujadas las diagonales, determinamos el centro de la pieza de trabajo y fijamos el imán en la pieza. Rodeamos su contorno y dibujamos un contorno del soporte alineando con precisión todas las esquinas. El imán no debe sobresalir ni estar alineado con los límites de la pieza. Es mejor sangrar 5-10 mm, ya que en el futuro los huecos deberán cerrarse para que no se llenen de virutas de metal.

Cortamos la pared lateral del cuadrado magnético con una amoladora con un disco de corte.

Verificamos las dimensiones y líneas en el cuadrado, si hay imprecisiones, ajustamos la amoladora con un disco abrasivo y una lima.

Esta parte ahora se puede usar como plantilla para hacer las siguientes paredes laterales del cuerpo del soporte.

Sujetar la plantilla de sujeción y la pieza de trabajo delinean los contornos. Por lo tanto, cortamos el número requerido de partes.

Cuando se cortan todos los lados, puede continuar con el siguiente paso.

Es necesario hacer agujeros para sujetar las piezas entre sí. Aunque en el futuro, la mitad está pegada al imán, pero para mayor confiabilidad deben sujetarse con remaches o pernos. De lo contrario, en caso de una caída o un golpe fuerte, las paredes laterales pueden salir volando. Los remaches o pernos no deben magnetizarse, de lo contrario esto debilitará el soporte magnético. Es mejor usar aluminio o latón.

Como remaches, puede usar alambre de aluminio cortándolos de 4 a 5 mm más que el grosor del cuerpo del soporte. Para que sobresalgan un par de milímetros en cada lado para remachar.

En este caso, los agujeros se perforan mejor.

Ahora todos los detalles están listos. Procedemos al montaje del soporte magnético.

Usando pegamento universal, pegue las partes al imán.

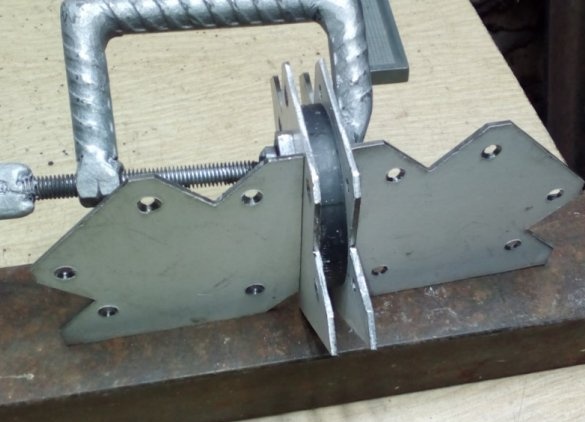

Después de haberlos sujetado ligeramente con una abrazadera, alineamos el paralelismo de las piezas en una superficie plana usando ángulos. Finalmente apretamos y dejamos que el pegamento se endurezca.

Cuando el pegamento se ha endurecido, sujetamos las partes con remaches.

Para no doblar los bordes de las partes, es necesario insertar una pieza de la placa con un ancho igual al grosor del imán entre las placas durante el remachado doblándola con la forma de la letra P. Por supuesto, es mejor usar bujes, pero puede hacerlo de esta manera.

La herramienta en general está lista para funcionar y ya se puede usar, pero es mejor cerrar el vacío en la carcasa entre las placas, de lo contrario, se rellenarán allí, se pegarán al imán del chip y será difícil quitarlas.

El vacío puede llenarse mediante soldadura en frío, haciendo que los extremos del soporte sean cóncavos.

Ahora las virutas de metal magnetizado serán fáciles de limpiar, recogiéndolas dibujándolas en los extremos de las polainas cuadradas.

Y para que la herramienta no se oxide, queda pintarla con pintura metálica de una lata de aerosol con una máquina de balas.

Ahora la herramienta está completamente lista.

Un par de cuadrados magnéticos no serán superfluos para asegurarse de que se puedan usar con éxito en el trabajo.

Espero que esta información te haya sido útil.

¡Buena suerte e inspiración creativa!