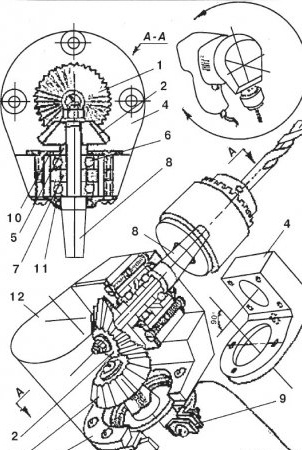

Fig. 1) Taladro angular

El taladro aquí se gira 90 ° con relación al taladro mismo. La rotación del eje de rotación del husillo se lleva a cabo mediante dos engranajes cilíndricos cónicos: la unidad 1 y la unidad 2. Se pueden seleccionar entre instrumentos y mecanismos antiguos y anticuados. Y las dimensiones del dispositivo dependen del tamaño de los engranajes. Nota: el diámetro del piñón no debe exceder los 38 mm, ya que durante el montaje debe pasar libremente a través del orificio de la brida 3. De las piezas terminadas, excepto engranajes, pernos estándar, tuercas y arandelas, necesitará dos rodamientos de bolas 6 más, es mejor si están contacto angular con un diámetro interior de 7 a 10 mm. Conociendo el tamaño de los engranajes y cojinetes, puede comenzar a fabricar las partes restantes del dispositivo en máquinas de torneado, fresado y taladrado. En un torno, perfore el agujero del piñón para el cono de taladro eléctrico. Seleccione el tamaño del orificio para que el cono encaje en el engranaje no más de 3/4 de su grosor. Gire el husillo 8 del acero para herramientas. Calcule sus dimensiones, teniendo en cuenta el grosor del engranaje impulsado 2, la altura de los cojinetes 6 y el grosor de los casquillos distanciadores 5 y 7. Cosa un extremo del husillo en el cono del mismo tamaño que el taladro, ya que la abrazadera está montada en él cartucho.

Taladre un agujero en el extremo del otro y corte el hilo izquierdo debajo de la tuerca de apriete. Después de girar, endurecer el husillo y moler las superficies cónicas y cilíndricas. La brida del rodamiento también se mecaniza a partir de un tocho de acero. Su diámetro interno debe ser igual al diámetro del cuello del taladro eléctrico. Como la brida está asegurada con la abrazadera 9, haga seis cortes longitudinales en su vástago. Al final de la brida, perfore cuatro agujeros para los pernos para asegurar la carcasa 4. Ahora proceda a la fabricación de la parte más compleja: la carcasa.Es mejor hacerlo con duraluminio o barra de textolita. La parte sobrante de la barra según el dibujo se elimina en la fresadora. En una máquina perforadora, perfore dos agujeros para ejes mutuamente perpendiculares. En el torno, taladre los agujeros para el engranaje y los cojinetes. No olvide perforar agujeros para el montaje en la carcasa: cuatro para unir la brida, ocho para unir las cubiertas 10 y 11. Preste especial atención a que el eje del husillo esté estrictamente paralelo al plano de soporte de la carcasa. Gire las mangas espaciadoras 5 y 7, cubra 10 y // desde la pieza de acero. En la cubierta 11, haga una ranura debajo de la glándula: un anillo de fieltro con un diámetro interno igual al diámetro del husillo. La precisión del ensamblaje y el ángulo de engranaje requerido pueden garantizarse mediante juntas de aluminio o de aluminio, que deben instalarse entre la brida 3 y la carcasa 4. Finalmente, bloquee todas las conexiones roscadas con arandelas de resorte para que no giren durante la operación. La carcasa con forma 12 es necesaria para proteger los cuerpos de trabajo del polvo. Es mejor cortar de hoja de duraluminio con un espesor de 1.5-2 mm. Lubrique bien todas las superficies de fricción antes de usar.