Las brocas finas con un diámetro de menos de un milímetro se rompen muy fácilmente si no mantiene una perpendicular estricta a la pieza de trabajo durante la perforación. Por lo tanto, es aconsejable utilizar una máquina de micro taladro y le ahorrará ejercicios y dinero.

En la foto - Mi máquina, como una de las muchas opciones.

Pequeña prueba de video

[media = http: //youtu.be/s-LWQv_1qeY]

En la mayoría de los casos, una máquina de perforación de este tipo está hecha por artesanos caseros con materiales improvisados.

Te sugiero que mires mi versión hecho en casa -- De lo que era! --.

TEMA 1. Materiales y herramientas:

• Mecanismo de una vieja ampliadora

• Un pedazo de aglomerado

• Micro taladro (casero)

• Electro rompecabezas

• taladro eléctrico

• Abrazadera, cuadrado, regla, lápiz.

• Toque M3, M9, 5 piezas. tornillos M3

• Primavera (opcional)

TEMA 2. Cerrajería.

Aquí hay un mecanismo tan antiguo, el sacapuntas de la ampliadora soviética, apareció en mi brazo, por lo que se decidió usarlo para este dispositivo.

Si no eres zurdo, debes reorganizar el mango en el lado opuesto.

Desenroscamos las dos placas de la mecánica de fijación y giramos el mango.

Aplique grasa de inmediato a la unidad de rotación, sin necesidad de lubricar la rueda motriz.

Eliminamos el corrugado de goma que no necesitamos.

Seleccionaremos e instalaremos un resorte adecuado para facilitar el viaje en reversa.

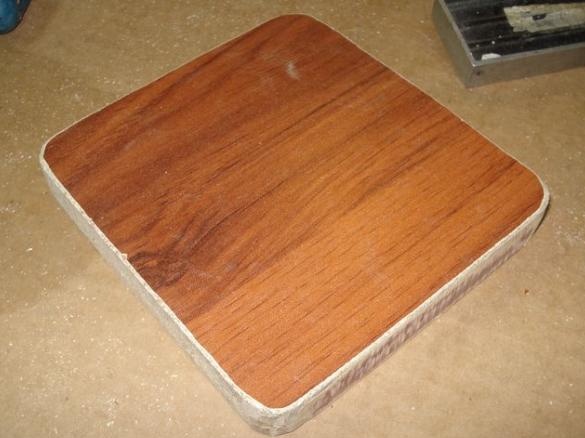

Marquemos en el aglomerado un cuadrado con lados de 120x120 mm.

Arreglamos la pieza de trabajo con una abrazadera y cortamos la base de la máquina.

Marcamos el contorno de un tubo adecuado para redondear las esquinas.

Procesamos esquinas y bordes en una piedra abrasiva.

Resultó que aquí hay una base (mini cama).

Haremos una perilla de control (alimentación) del laminado.

Dibujamos su apariencia.

Delineamos los puntos para los pernos de montaje.

Taladre agujeros con un taladro d = 4 mm.

Vio a lo largo del contorno con una sierra de calar.

Lo procesamos en una piedra de afilar, redondeamos los bordes afilados y probamos.

Combina los agujeros con las protuberancias convexas en el mango.

Nos desplazamos alineándonos en el centro.

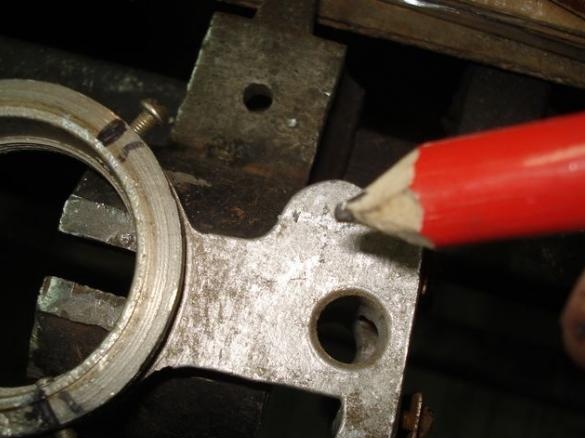

Marcamos con un punzón afilado un punto de perforación.

Perforamos un agujero d = 2.5 mm.

Combinamos y arreglamos ambos agujeros con un punzón y delineamos el segundo punto para perforar.

Perforamos el segundo hoyo.

Seleccionamos el tamaño apropiado de los tornillos M3.

Cortamos la rosca M3 correspondiente. El corte se realiza con mucho cuidado, de ida y vuelta, de ida y vuelta, poco a poco, para que las astillas se limpien bien y las frágiles palas no exploten.

Como resultado, el hilo es de alta calidad.

Intentamos cómo todo coincide.

Delineamos en la base de la cama el punto de unión del eje del mecanismo.

En varias etapas, taladre un agujero d = 9 mm.

Probamos cómo un micro taladro se ajusta al anillo de montaje del mecanismo.

Tiene que desplegar el soporte 180 grados. Desmontamos el soporte de nuevo y desplegamos el soporte en el eje, recogemos en el orden inverso.

Ahora la reserva de energía ha aumentado.

Esbozamos tres puntos para los agujeros de los pernos de montaje del motor, organícelos con un triángulo.

Taladrar con un taladro d = 2.5 mm.

Cortar el hilo M3 con un toque.

Seleccionamos tres pernos M3 que son adecuados en longitud.

Aquí está lo que debería suceder.

Por un lado, perforamos un agujero para la bombilla (LED) de la iluminación del área de trabajo.

Hacemos la inclinación del taladro hacia el centro de la cama, para que el LED brille directamente en el área de trabajo.

No perforamos el agujero un poco hasta el final, por lo que obtenemos un limitador de cicatriz para el bulbo.

Instalamos el motor a la altura deseada y lo sujetamos uniformemente con pernos.

Conducimos el hilo M9 en el aglomerado.

Giramos el eje y la contratuerca.

Coloque el asa de alimentación en su lugar.

Aflojamos los pernos del mecanismo de elevación y establecemos el ángulo requerido para levantar el mango, atorníllelo.

Se ve así.

Debido a la presencia de un tubo dividido en la carcasa del motor, se produce una sujeción uniforme y fuerte del taladro con solo apretar ligeramente los tres pernos de montaje.

Perforemos un pequeño agujero para el futuro montaje del cable de alimentación.

En esto, la cerrajería está terminada.

TEMA 3. Electricista.

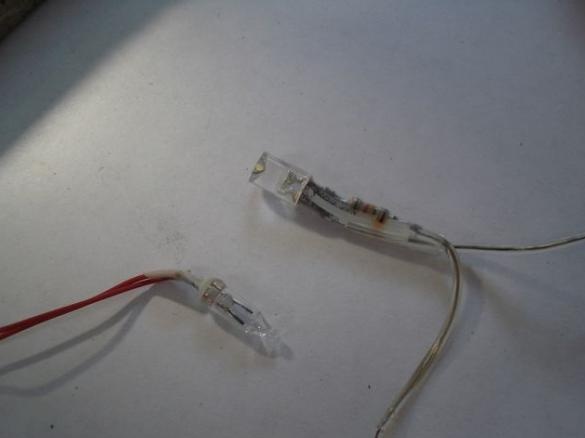

Tome una bombilla adecuada, dependiendo del voltaje del motor, si es necesario, instale una resistencia reductora.

Suelde los cables a los terminales del motor.

Para aislamiento y facilidad de instalación, utilizamos un tubo termocontraíble.

Coloque la bombilla en su lugar.

Arreglamos el cable con un par de vueltas de cable.

Todo esta listo.

TEMA 4. Registro en el trabajo.