Para impulsar el generador eólico, se fabrica una turbina de tipo rotor con un eje vertical de rotación. Este tipo de rotor es muy resistente y duradero, tiene una velocidad de rotación relativamente baja y puede fabricarse fácilmente en casa condiciones sin cardán con el perfil aerodinámico del ala y otros problemas asociados con la fabricación de la hélice para un generador eólico con un eje horizontal de rotación. Además, una turbina de este tipo funciona casi en silencio e independientemente de dónde sopla el viento. El trabajo es prácticamente independiente de las turbulencias y los frecuentes cambios en la fuerza y dirección del viento. La turbina se caracteriza por altos pares de arranque, operación a velocidades relativamente bajas. La eficiencia de esta turbina es pequeña, pero esto es suficiente para alimentar dispositivos de baja potencia, todo vale la pena con la simplicidad y confiabilidad del diseño.

Generador electrico

Como generador, se utiliza un arrancador de automóvil de arranque permanente compacto modificado. Salida del generador: corriente alterna con una potencia de 1.0 ... 6.5 W (dependiendo de la velocidad del viento).

En el artículo se describe una variante para convertir un motor de arranque en un generador: Alternador de arranque

Hacer una turbina eólica

Esta turbina eólica es prácticamente inútil y fácil de fabricar.

El diseño de la turbina consiste en dos o más medios cilindros montados en un eje vertical. El rotor gira debido a la diferente resistencia al viento de cada una de las palas giradas hacia el viento con diferentes curvaturas. La eficiencia del rotor aumenta ligeramente debido al espacio central entre las palas, ya que una cierta cantidad de aire actúa adicionalmente sobre la segunda pala cuando sale de la primera.

El generador se fija en el bastidor para el eje de salida, a través del cual sale el cable con la corriente recibida. Este diseño elimina el contacto deslizante para la eliminación de corriente. El rotor de la turbina se monta en la carcasa del generador y se fija en los extremos libres de los pernos de montaje.

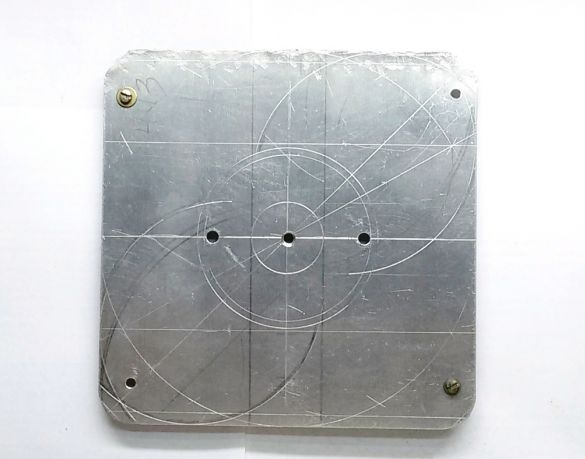

Un disco con un diámetro de 280 ... 330 mm o una placa cuadrada inscrita en este diámetro se corta de una lámina de aluminio de 1,5 mm de espesor.

Con respecto al centro del disco, se marcan y perforan cinco agujeros (uno en el centro y 4 en las esquinas de la placa) para instalar las aspas y dos agujeros (simétricos al centro) para fijar la turbina al generador.

En los orificios ubicados en las esquinas de la placa, se instalan pequeñas esquinas de aluminio, con un espesor de 1.0 ... 1.5 mm, para fijar las cuchillas.

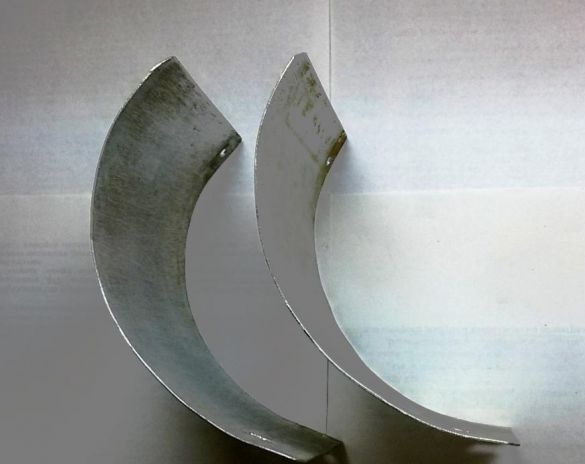

Fabricamos álabes de turbina a partir de una lata con un diámetro de 160 mm y una altura de 160 mm. El frasco se corta a lo largo del eje por la mitad, dando como resultado dos cuchillas idénticas. Los bordes de la lata después del corte, con un ancho de 3 ... 5 mm, se doblan 180 grados y se engarzan para fortalecer los bordes y eliminar los bordes cortantes afilados.

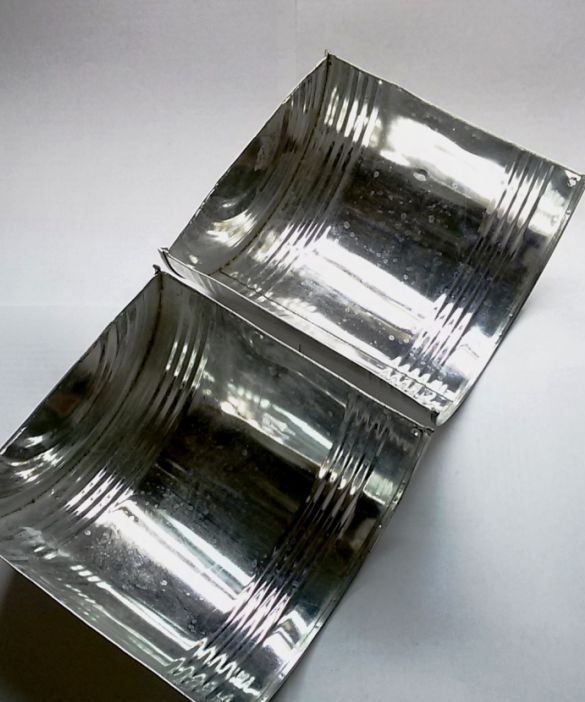

Ambas palas de la turbina, desde el lado de la parte abierta de la lata, están interconectadas por un puente en forma de U con una abertura en el medio. El puente forma un espacio de 32 mm de ancho, entre la parte central de las palas, para aumentar la eficiencia del rotor.

En el lado opuesto de la lata (en la parte inferior), las cuchillas están interconectadas por un puente de longitud mínima. En este caso, se mantiene un espacio de 32 mm de ancho a lo largo de toda la longitud de la cuchilla.

El bloque ensamblado de cuchillas está montado y montado en el disco en tres puntos: para el orificio central del puente y las esquinas de aluminio previamente instaladas. Las palas de la turbina se fijan en la placa estrictamente una contra la otra.

Para conectar todas las piezas, puede usar remaches, tornillos autorroscantes, conexión por tornillo M3 o M4, ángulos o aplicar otros métodos.

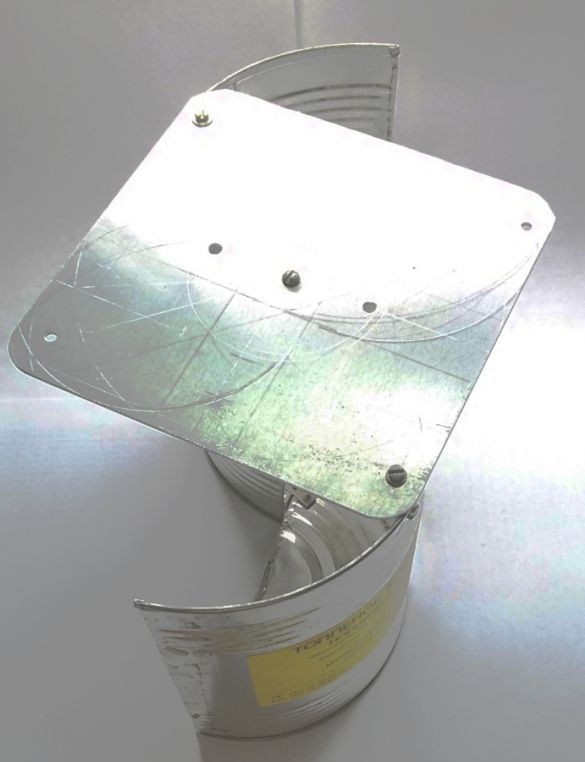

Se instala un generador en los agujeros, en el otro lado del disco, y se fija con tuercas en los extremos libres de los pernos de montaje.

Para un arranque automático confiable del generador eólico, es necesario agregar un segundo nivel similar de palas a la turbina. En este caso, las cuchillas del segundo nivel se desplazan a lo largo del eje con respecto a las cuchillas del primer nivel en un ángulo de 90 grados. El resultado es un rotor de cuatro palas. Esto asegura que siempre haya al menos una pala capaz de atrapar el viento y darle un impulso a la turbina para que gire.

Para reducir el tamaño del generador eólico, el segundo nivel de las palas de la turbina se puede hacer y fijar alrededor del generador. Hacemos dos cuchillas de 100 mm de ancho (altura del generador), 240 mm de largo (similar a la longitud de la cuchilla del primer nivel) a partir de una lámina de aluminio de 1,0 mm de espesor. Doble las cuchillas a lo largo de un radio de 80 mm, similar a las cuchillas del primer nivel.

Cada cuchilla del segundo nivel (inferior) se fija con dos esquinas.

Uno se instala en un orificio libre en la periferia del disco, similar a la fijación de las cuchillas de nivel superior, pero con un cambio de 90 grados. La segunda esquina está fijada al pin del generador instalado. En la foto, para mayor claridad, el montaje de las cuchillas de nivel inferior, el generador se retira.

Para la resistencia estructural, después del ensamblaje general, ambas cuchillas del nivel inferior, a través de agujeros en la parte inferior de las cuchillas, son atraídas adicionalmente al generador por una abrazadera de alambre.

Después de ensamblar la turbina e instalarla en el generador, este diseño resultó:

Las pruebas realizadas en la naturaleza han demostrado que el diseño del generador eólico es funcional, pero no comienza bien a bajas velocidades del viento. Por lo tanto, en el nivel superior de las palas de la turbina, además de las dos disponibles, se agregan dos palas más (similares a las existentes) o de una lámina de aluminio de 1.0 mm de espesor, similar en diseño y tamaño. Las cuchillas de nivel inferior son algo alargadas para aumentar el par de arranque.

Video de operación de aerogeneradores