Si necesita recocer metales, crear cerámica, fundir metales no ferrosos y preciosos, puede construir un horno tan simple. La mayoría de estas estufas cuestan mucho dinero, según el autor, en su región los precios rondan los $ 600-12,000 por estufa. En nuestro caso, el horno cuesta solo $ 120, sin contar el controlador de temperatura. Este pequeño horno puede producir temperaturas alrededor de 1100oC.

Yendo a hecho en casa simplemente, todas las piezas no son caras y también pueden reemplazarse rápidamente si el horno no funciona correctamente.

Algunos artesanos logran hacer anillos de bodas en tales hornos, pendientes, varios talismanes, nudillos de latón y mucho más.

Materiales y herramientas para el hogar:

Materiales:

- pernos y tuercas (8x10, 1/4 pulgadas);

- siete ladrillos refractarios (deben ser blandos, ya que deberán ser ranurados, dimensiones 4 1/2 "x 9" x 2 1/2 ");

- una esquina para crear un marco;

- una hoja de metal cuadrada para la puerta (el autor utilizó aluminio);

- un elemento calefactor (puede comprar espirales prefabricadas para el horno o envolver su propio nicrom)

- tornillos de contacto resistentes al calor para fijar la espiral;

- un buen cable (debe soportar al menos 10 A).

De las herramientas:

- un taladro manual con una boquilla adecuada para cortar ranuras en un ladrillo;

- llave inglesa

- alicates;

- una sierra para metales;

- taladro;

- pinzas y más.

El proceso de hacer un horno casero:

Primer paso Hacer los surcos

Primero debe determinar qué tan ancha es la espiral, dependiendo de esto, se determina la profundidad y el ancho de las ranuras futuras en los ladrillos. Luego, debes dibujarlos en el ladrillo con un lápiz. Los surcos del autor tienen una forma en forma de letra "U", todos los surcos de esta forma son dos piezas, es decir, se cortan en dos ladrillos. En ese ladrillo, que se ubicará en la parte posterior del horno, debe hacer dos ranuras paralelas como en la foto. Como resultado, después del ensamblaje del horno, la espiral recibirá aproximadamente una forma en "P".

Paso dos Instalación de un elemento calefactor.

Antes de instalar el elemento calefactor, debe recoger los ladrillos, una vez que haya decidido las dimensiones del horno. Lo más probable es que los ladrillos que van al piso del horno tengan que cortarse, ya que dos de esos ladrillos formarán un fondo demasiado grande. Puede cortarlos con una amoladora con un disco para hormigón, bien, o incluso con un disco de corte normal.

Bueno, entonces puedes instalar la espiral.Lo más probable es que primero se estire hasta la longitud deseada. Si va a enrollar la espiral usted mismo, entonces necesita calcular qué tan largo y grueso debe ser el cable, hay un montón de información en Internet para esto.

Bueno, entonces puedes poner el horno en la ranura. Para arreglar la espiral, el autor usa soportes metálicos, debajo de los cuales se deberán hacer agujeros en el ladrillo. Se debe prestar especial atención a conectar la espiral al cable. Aquí se deben usar tornillos especiales con arandelas de cerámica, y los tornillos deben tomarse de manera más auténtica. De lo contrario, el aislamiento del cable se quemará y apestará constantemente, o se quemará constantemente debido a la alta temperatura.

Nuestra gente aprendió a hacer tales contactos con las viejas velas de los autos cuando se usaban estufas eléctricas antiguas con una espiral abierta.

Se debe prestar especial atención a la elección del material del que está hecha la espiral. La temperatura máxima que puede emitir el horno dependerá de esto. La espiral debe soportar cargas de alta temperatura. Para tales fines, el autor eligió un cable del tipo NiCr. La mayoría de estos cables están diseñados para temperaturas de aproximadamente 1340acerca deC. Si necesita temperaturas más altas, puede elegir otros tipos de cables que sean adecuados para esto.

Paso tres Hacer el marco de la estufa

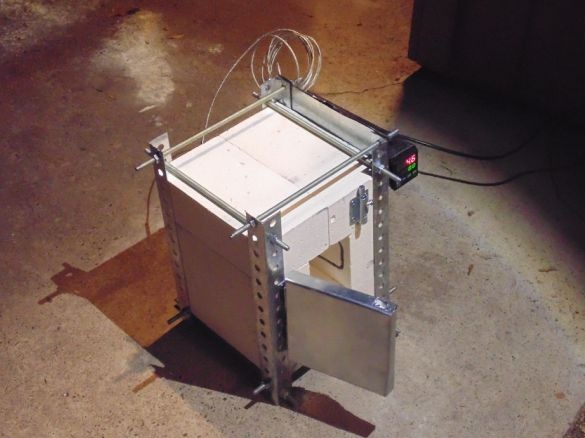

Para crear un marco necesitará una esquina, puede usar acero o aluminio. Cuatro piezas de aluminio forman las patas, y dos más van al fondo y soportan el peso de todos los ladrillos. Puede usar no dos esquinas, sino cuatro para crear el soporte inferior. Sin embargo, esto no es necesario, como resultado, el diseño todavía se une con pernos y tuercas, estos pernos sujetan los ladrillos a continuación.

Deberán colocarse dos o uno y medio ladrillos en la parte superior del horno, así como debajo. Bueno, cómo va todo, se puede ver en detalle en la foto.

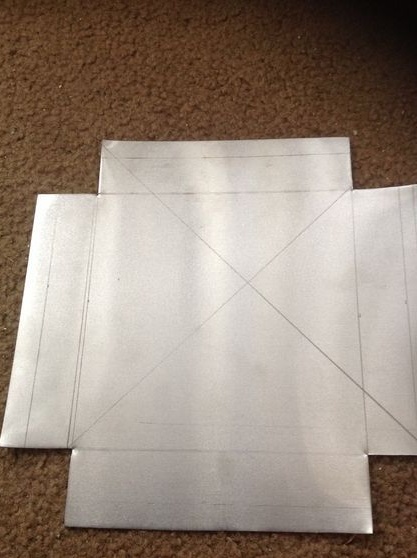

Paso cuatro Hacer la puerta

Para crear la puerta necesitará una lámina de metal, el autor utilizó aluminio. Primero, debe dibujar un cuadrado o un cuadrángulo en la hoja, dependiendo del tamaño y la forma de la puerta. A continuación, este cuadrado todavía debe estar en un círculo, retrocediendo necesita una distancia para fijar el material refractario. Bueno, entonces corta las piezas en las esquinas, como se ve en la foto.

Como material refractario auto Usé una estufa Kaowool. Debe cortarse al tamaño del cuadrado previamente dibujado. Bueno, entonces la placa se coloca sobre la hoja, y los bordes restantes de la hoja se doblan, sosteniendo así la placa.

Eso es todo, ahora la puerta necesita ser abisagrada con tornillos y tuercas al horno, después de haber perforado un par de agujeros. Como material aislante, puede usar otros accesorios. El pestillo de la puerta se puede hacer, pero no.

Paso cinco Suministramos electricidad

Para conectar la espiral, debe usar un buen cable con un núcleo grueso, que pueda soportar al menos 10A. Entre otras cosas, el horno está conectado a través de un regulador, ayudará a mantener la temperatura en un estado determinado. También necesitará un termómetro de horno, según el cual será posible controlar con mayor precisión la temperatura en el horno.

Es importante recordar que dicho horno consume mucha energía, por lo que todo el cableado debe estar en buenas condiciones y la máquina debe soportar la carga que crea el horno.

Paso seis Probar la estufa

Antes de comenzar, el horno debe instalarse lejos de sustancias y materiales que puedan incendiarse fácilmente. No debe incluirse en un piso de madera o piso con linóleo. Debe ser de ladrillo, hormigón, etc. Ahora el horno se puede encender y probar. Es importante recordar a qué temperatura está diseñado el cable seleccionado para no sobrecalentar la espiral.

Según el autor, su horno pudo emitir una temperatura de 1260 grados centígrados y mostró un excelente rendimiento.