Al construir una estufa de este tipo, puede fundir fácilmente aluminio y bronce, y si se esfuerza, incluso puede fundir acero en ella. Todo el principio de funcionamiento de un horno de este tipo es crear una carcasa aislada que pueda soportar temperaturas de hasta 2600 grados centígrados.

En cuanto a los tamaños, no es estrictamente necesario observarlos, el autor lo hizo por sí mismo para que al menos 2 kilogramos de aluminio a la vez pudieran derretirse.

El diseño del horno es muy simple, consiste en un recipiente, una tapa, una abertura para suministrar gas y también tiene un drenaje. El aislamiento aquí está diseñado para soportar altas temperaturas, y se presta más atención a la creación del revestimiento, ya que debe soportar la temperatura de la llama del quemador.

Para crear un cuerpo, necesitará una chapa de acero de espesor suficiente para poder soldarla o un trozo de tubería de acero. Es imposible usar acero galvanizado para tales fines, ya que el zinc se quema y emite un gas que es muy perjudicial para la salud.

El autor hizo el material de aislamiento él mismo, luego el cemento refractario vino al rescate. Se proporciona una cámara de aire entre las paredes como aislamiento.

Materiales y herramientas para crear un horno:

- arcilla refractaria;

- aserrín de madera;

- cemento refractario;

- materiales para crear un cuerpo de horno, cubierta y otros;

- soldadura;

- molinillo

- esquina

- tubería de gas y quemador.

Proceso de fabricación del horno:

Primer paso Hacer aislamiento

El aislamiento del autor consta de varias capas. Una parte está diseñada para no liberar calor del horno, y la segunda parte está dentro del horno y puede soportar altas temperaturas del quemador (cerámica).

Para tales fines, se necesitará arcilla refractaria, se puede comprar en tiendas especializadas en la creación de cerámica, se vende en forma de polvo. Es importante preguntar al comprar qué temperatura puede soportar esta arcilla. También se necesitará aserrín de madera, se mezclan con arcilla y forman una sola masa. Cuando el horno se calienta por primera vez, el aserrín dentro de la arcilla se quema y allí se forman cámaras de aire. Gracias a estas cámaras, la temperatura dentro del horno se mantiene bien.

Los componentes se miden por volumen, para tales fines puede tomar una jarra de café. Primero, se hace una mezcla seca basada en una parte de arcilla, tres partes de aserrín. La masa se debe mezclar con mucho cuidado para que el aserrín se mezcle uniformemente con arcilla.Luego puede agregar una parte de agua a la mezcla y mezclar todo bien nuevamente. Se debe dejar reposar la mezcla durante al menos 12 horas. Durante este tiempo, la arcilla absorberá bien el agua y se convertirá en plástico, será muy conveniente trabajar con ella.

Y mientras nuestra mezcla está saturada de agua, el autor procede a la fabricación de latas de fundición.

Paso dos Hacer una tapa de horno

La tapa del horno es muy simple. Primero, se crea un cuadro, en apariencia se parece a una rueda de una motocicleta. Tal marco puede estar hecho de una placa de acero y un par de barras de acero. Todo se dobla, corta y luego suelda. En el centro de la tapa, el autor hace un respiradero, para este propósito se necesitará una jarra de café u otro producto, se instala en el centro. Para que la jarra no se pegue a la arcilla, se puede engrasar con aceite vegetal.

Bueno, ahora el marco está instalado en una superficie plana y el material aislante se coloca uniformemente en él. Es importante que la arcilla llene por completo todo el formulario, luego la tapa será duradera y no se quemará. Cuando la arcilla comienza a secarse, puede retirar cuidadosamente la jarra del centro, aunque es mejor esperar hasta que la arcilla se haya secado por completo, para no dañar la tapa. Deberá secar durante una semana o diez días.

Paso tres La fabricación de la parte principal del horno.

En esta etapa, el autor llena el marco del horno previamente hecho con material aislante de arcilla y aserrín. En el proceso de formar la parte interna, no debe olvidarse de dejar un lugar para el drenaje, así como hacer un agujero para el suministro de gas. Cómo hacer el interior del horno, hay varias opciones. Por ejemplo, puede llenar el molde por completo y luego insertar un tubo de metal en el centro y retirar con cuidado el núcleo con él. Del mismo modo, puede hacer agujeros para suministrar gas y drenar.

Todavía puede preinstalar el molde en el centro del horno y luego llenar el espacio resultante con material aislante. Es importante, en ambos casos, no olvidar retroceder desde el fondo para que el horno tenga piso. Después de la formación, deje que la arcilla se seque durante al menos una semana.

Paso cuatro Cubiertas de ventilación

Para cerrar completamente el horno si es necesario, puede hacer un par de tales cubiertas, como lo hizo el autor. Estas cubiertas también están hechas de compuesto aislante. Para moldear, puede usar latas de café, productos enlatados, etc.

Paso cinco Capa protectora exterior

Para proteger el aislamiento del horno contra el sobrecalentamiento, es necesario aplicar una capa protectora sobre él, debe soportar altas temperaturas. Para tales fines, el autor utilizó cemento refractario. Bueno, entonces todo es simple, debe mezclar la mezcla con agua y luego aplicarla uniformemente con la mano en todas las áreas con aislamiento abierto. Por supuesto, dicho cemento es bastante costoso, pero afortunadamente necesita muy poco.

Paso seis Secar el horno

Si la arcilla del ojo ya se ha secado, esto no significa en absoluto que no sea 100% de humedad. Hay bastante agua, pero este es un enemigo serio. Si hay agua en la arcilla cuando el horno se calienta, el vapor resultante causará grietas, etc. Para secar completamente el horno, el autor tomó una serie de medidas. Primero, se deben perforar varios agujeros en el aislante, para este propósito se puede requerir un taladro de concreto.

Además, el exterior del horno está envuelto con lana de vidrio u otro aislamiento, y una lámpara incandescente cae en el centro. Como resultado, las paredes se calientan bien y la humedad sale de ellas. La lámpara debe usarse al menos 100W.

Séptimo paso. Cerramos la tapa y suministramos gas

Una mezcla de gas y aire debe ingresar al horno. Puede hacer un quemador usted mismo o comprar uno listo para usar.

Para fijar la cubierta, necesitará una esquina, un eje y un tubo. La esencia del diseño es que, si es necesario, la tapa pesada y caliente se puede girar fácilmente hacia los lados. Para estos fines, se debe mantener un espacio de un par de milímetros entre la tapa y la parte superior del horno.

El autor también instaló un par de ruedas en el horno para poder moverlo.

Paso ocho Accesorios de fundición

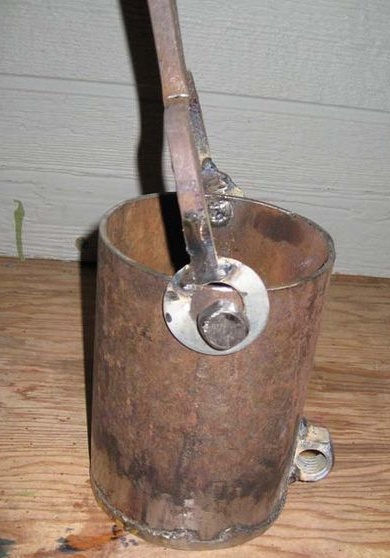

Para lanzar, necesitarás principalmente un crisol. El autor lo hizo con una pieza de tubo de acero de paredes gruesas. Tendrá que preparar el fondo y también colocar mangos largos de acero.Aquí todo debe ser muy confiable, de lo contrario, si Dios no lo permite, el contacto con el metal líquido es muy deplorable.

También necesitarás hacer un par de pinzas de herrero, un balde y otros accesorios. No sera dificil.

Paso ocho Prueba de horno

Eso es todo, la estufa está lista para probar. Antes de la prueba, se recomienda calentarlo primero con un soplete para que todas las partículas de humedad restantes finalmente salgan de la arcilla. Bueno, entonces puedes suministrar gas y cómo calentar la estufa. Es más conveniente prender fuego a una antorcha.

Después de un tiempo, la capa protectora superior comenzará a derretirse, como resultado, se forman cerámicas, que protegen bien el cuerpo aislante principal de los efectos de la temperatura.

Conclusión de seguridad

Siempre es importante recordar que el trabajo se realiza con metal líquido, que está caliente hasta varios miles de grados. Si se pone en contacto con la piel, la persona ni siquiera tiene tiempo de sentir cómo recibirá una lesión muy grave. Además, debe respirar con cuidado cerca del horno, ya que durante la fundición de metales se liberarán muchos humos nocivos. Es mejor usar equipo de protección.

Debe trabajar con guantes gruesos hechos de material incombustible, así como con zapatos protectores y un uniforme.