Quiero presentar mi hecho en casa Un trabajo bastante fácil para mí.

Video de YouTube Soldador portátil recargable:

El hecho es que mi trabajo está conectado con soldaduras, cables, enchufes en dichos equipos para los cuales un potencial de 90 voltios en la punta de un soldador puede hacer que el producto "muera" y de 30 a 500 tr vacíos en el presupuesto. ¿De acuerdo, estimula?)) Y además, todo sucede en un entorno de CAMPO que, al mirar a su alrededor, puede ver un campo arado, quitar las gotas de lluvia de la cara y reorganizar las botas con tierra adherida para excavar para transportarlas para conectar un soldador. Todo esto me hizo pensar en un soldador recargable ajustable. De los profesionales, no es necesario conectar a tierra, sin cables, compacto. De las desventajas, se necesita una pequeña potencia (8 W) y un adaptador para la carga periódica.

Entonces, la idea nació para hacer un soldador de este tipo.

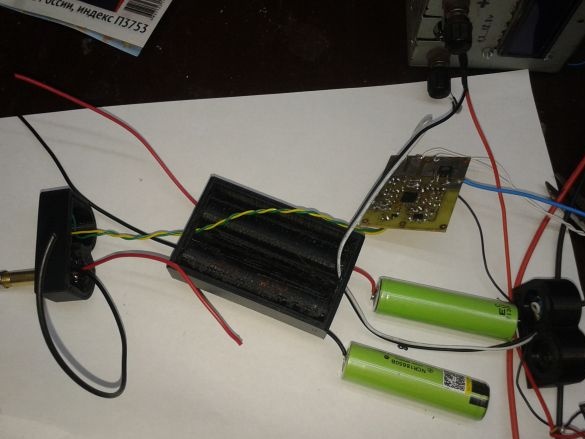

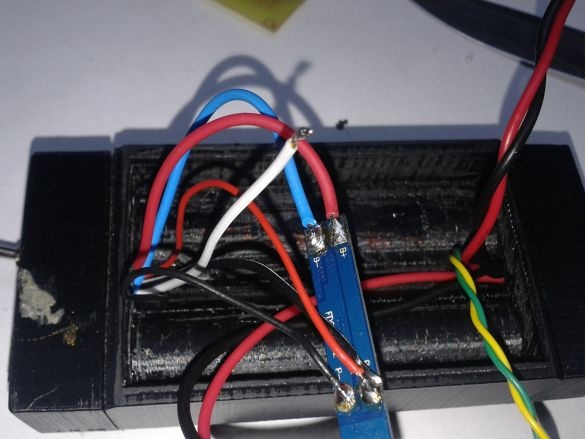

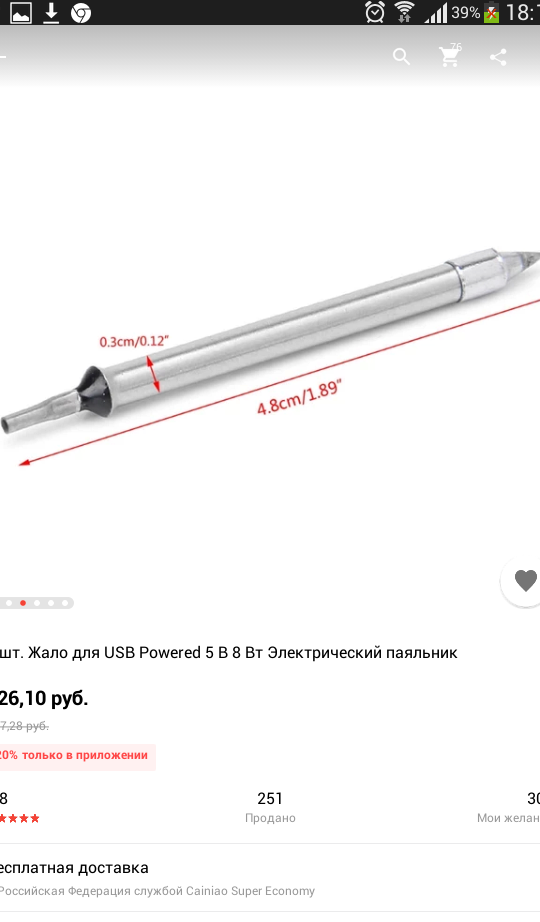

Consistirá en una picadura (comprada en China, 8 W 5 voltios, 130 rublos), dos baterías 18650 (explicaré. Sí, podría usar 1 batería tipo 18650, suelde el refuerzo de 5 voltios, pero este no es nuestro método, tírelo hasta 20 % de energía en calor, y no en la punta, sino en la caja del soldador. Y dos iones de litio nos darán un voltaje en el rango de 5.2 voltios a 8.2 voltios. No hay pérdidas de conversión, trabajamos más tiempo sin cargar. Me gusta. ¿Te gusta?). El aguijón tomó esto

Sigamos adelante. Siempre quiero saber cuánto tiempo puedo contar con trabajar con un dispositivo en akb. Por lo tanto, habrá un indicador de descarga para cada batería. Para una persona tan olvidadiza, el esquema de apagado automático no será superfluo. Bueno, como a veces hay que soldar y al anochecer, habrá retroiluminación automática.

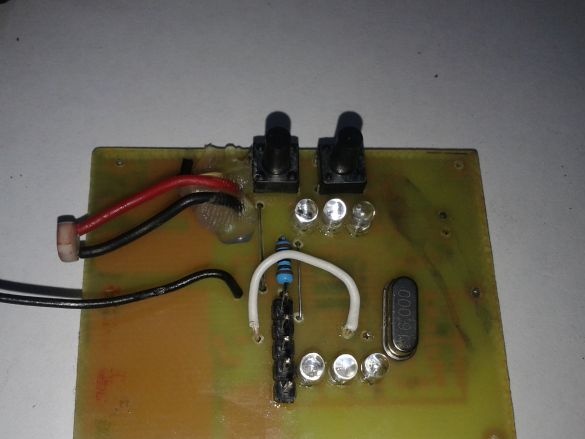

Para un soldador tan inteligente, necesita un cerebro apropiado. La elección recayó en el Atmega8 en rendimiento smd. No porque nadie más encajaría. No Solo tengo muchos, son baratos y tienen un montón de patas)), y necesitarán mucho: dos veces tres patas para los LED de dos canales de un voltímetro digital, dos patas para las entradas de estos voltímetros, una salida para el sensor de brillo de la luz de fondo y un pie que controla la luz de fondo,una pata de control PWM de un potente polevik que suministra un calentador para una punta de soldador y dos patas para botones de ajuste de llenado PWM (quiero ajustar la temperatura de la punta, ¿verdad?).

Se utilizan tres LED para indicar la carga de cada batería. El verde se enciende a un voltaje de 4.2-3.7 V, amarillo 3.7-3.0 V, rojo 3.0-2.6 V. La zona de voltaje de trabajo es una luz indicadora amarilla y verde, es mejor cargar el rojo. Con una nueva caída de voltaje, el ATmega8 apagará el calentador y la luz de fondo, lo que reducirá el consumo de corriente de la batería, pero no le ahorrará tener que apagar el interruptor de palanca. Hasta que se apague la alimentación, parpadeará una alarma de los dos LED rojos.

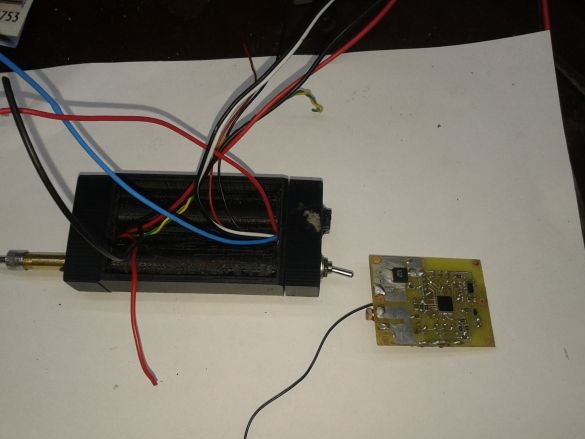

Esto es lo que sucedió:

Ver archivo en línea:

Soldador portátil con potencia de salida ajustable. Cuando enciende, la potencia suministrada a la punta es aproximadamente igual al 100% de la potencia nominal de la punta. Luego, utilizando los botones, puede aumentar la potencia a aproximadamente un 150% (para un calentamiento más rápido, lo que no es útil, por supuesto) y reducirlo a cero. Pasos de ajuste total 12. Comienza cuando se enciende con el noveno.

Apagado automático del calentador después de 5 minutos para el olvido con la indicación de luz alarmante (dos LED rojos parpadeando alternativamente). Para volver a encender el soldador, apague la alimentación y vuelva a encenderla.

La luz de fondo se enciende con poca luz y, en ese momento, cuando se hace el orificio frente a la fotorresistencia en la tapa, se bloqueará con un dedo cuando se sujete el soldador. La fotorresistencia utilizada en el circuito está marcada GL5549, pero puede usar cualquier otro R6 para seleccionar la luz de fondo.

La indicación de carga en los tres LED de cada una de las dos baterías 18650 instaladas en el interior.

Firmware en formato HEX

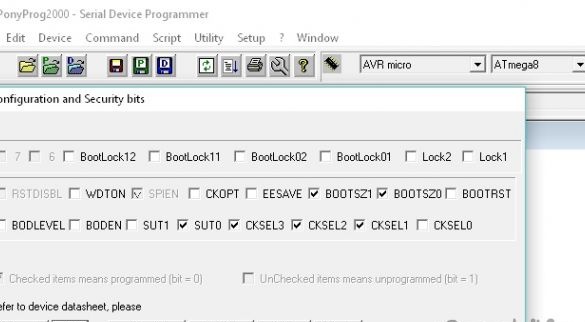

Fyuzy para poniprog tales (están marcados)

Para el caso, por favor no me regañes. Más recientemente, me convertí en el orgulloso propietario de la impresora 3D Anet A3 y comencé a dominar modelado en el programa FreeCad. Puedes ver fotos de mis modestos intentos de dominar un nuevo campo de actividad para mí.

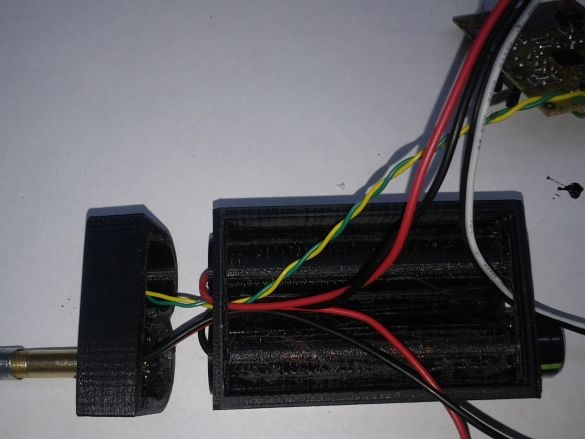

El estuche consta de 4 partes:

1. La base.

2. La parte delantera.

3. La espalda.

4. Tapa.

La base se imprimió más tiempo, tomó 71 gramos de plástico ABS y 6.5 horas. El frente es de 1 hora 45 minutos y 19 gramos. El reverso es de 2 horas y 20 gramos. La tapa es de 13 gramos y una hora de trabajo.

Total de 123 gramos y 11 horas de funcionamiento de la impresora.

Configuraciones de impresora:

Altura de la capa: 0.2 mm

Densidad-100%

La velocidad de impresión es de 50 mm / s.

La temperatura es de 235.

La temperatura de la mesa es de 100.

El tipo de soporte está en todas partes.

Tipo de pegado al borde de la mesa.

El diámetro de la varilla de plástico es de 1.75 mm.

Mesa volando.

El diámetro de la boquilla es de 0,4 mm.

Durante el montaje, guíese por su sentido común. Mi opción de compilación no es la única posible.

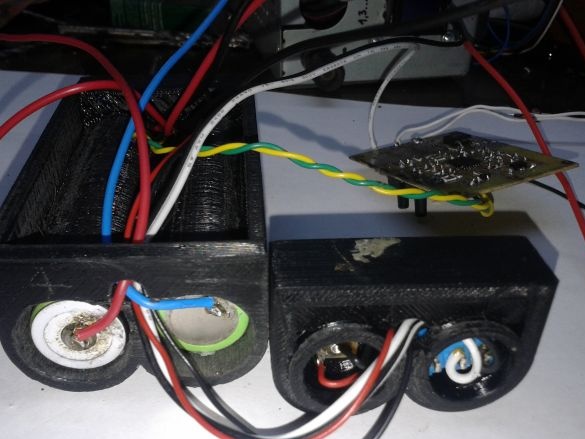

Aquí hay algunas fotos durante el montaje.

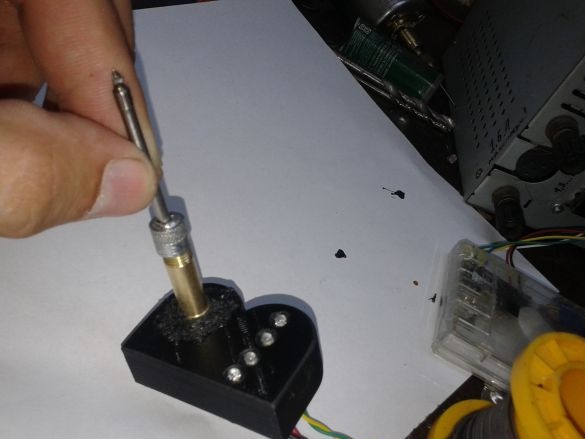

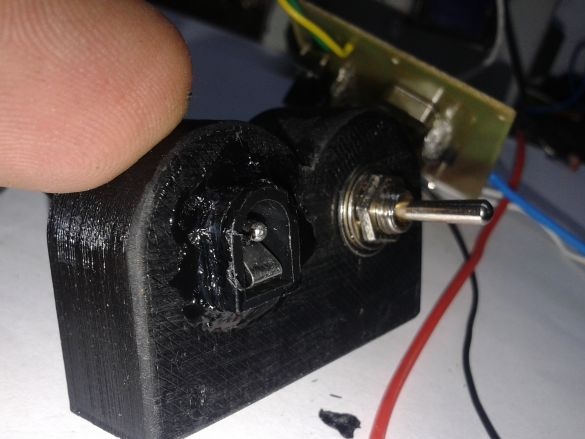

En la foto, la picadura en sí, un tubo de latón del pezón de la cámara del automóvil se llena 2/3 con plastilina y 1/3 de epoxi. Un secador de estación de soldadura sopla aire caliente a 120 grados. El tiempo de curado fue de 10 minutos. La parte inferior izquierda es una tapa modificada. Se muerde el pasador y se perfora un orificio de 3,5 mm.

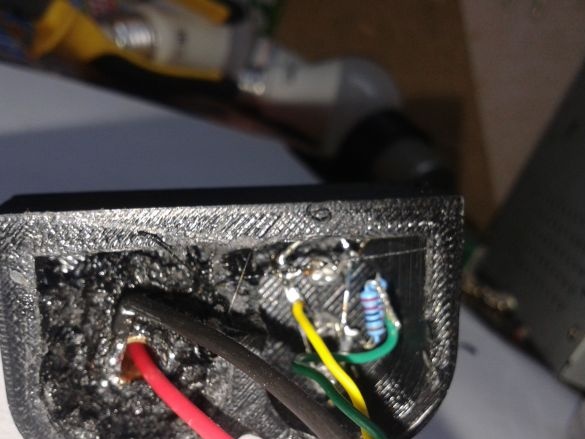

En la parte delantera del soldador, taladre un agujero e inserte un tubo allí. Arreglamos el pegamento hecho de plástico acetona disuelto con acetona. Se seca rápido. Inserte el cable en el contacto central de la picadura y engarce. En un corcho hecho de resina epoxi, perforamos un orificio pasante de 2.5 mm de diámetro, enhebramos un cable allí y lo sujetamos como en la foto. Suelde la segunda publicación al tubo. En la misma parte de la carcasa hay LED con una resistencia.

Montaje frontal.

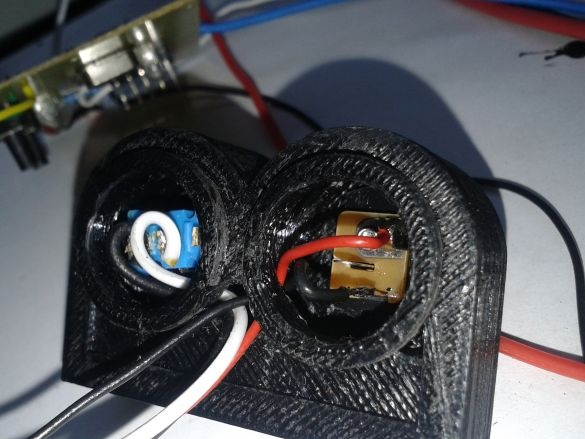

La espalda está completa. Se instala un interruptor y un conector para el cargador.

Archivos con el circuito, placa de circuito impreso y archivos para imprimir el caso en el archivo.

Después de imprimir, tuve que trabajar una hora con papel de lija y una lima de uñas, eliminando algunas irregularidades y eliminando capas de soporte. Tuve que perforar agujeros para cables y modificar la carcasa con medios más groseros. Sí, en mi imaginación, el caso se veía más hmm ... hermoso, o algo así. Pero eso es, eso es. Necesito un caballo de batalla. No voy a remodelar, hay una nueva idea.

El caso iba a vivir, porque todos los detalles se entrecruzan estrechamente. Al unirlos, se formó una gota de acetona en el compuesto. Es completamente confiable. La picadura china se reparó en el pezón de la llanta del automóvil como se aconseja en YouTube. El pezón se inserta en el orificio en la parte delantera de la caja y se fija con pegamento plástico disuelto en acetona. El aguijón en sí mismo, por supuesto, es el epítome de la calidad china, pero es bastante funcional. Se une al cuello del pezón con una tapa perforada, presionando contra la base en la parte superior del pezón lleno de epoxi en el que se perfora el orificio para el conductor central.

El diámetro del taladro para la tapa es de 3,5 mm, el diámetro del orificio central es de aproximadamente 2 mm.

Buena suerte a todos y ánimo creativo.