Hola a todos los amantes hecho en casa. No es un secreto para nadie que tarde o temprano toda la herramienta de corte se vuelva opaca y tenga que afilarse, solo para estos fines la rectificadora es perfecta. Comprar una versión terminada es demasiado fácil y también costoso, por lo que en este artículo le diré cómo ahorrar dinero y hacer una rectificadora hazlo tu mismo. Esta máquina le permitirá afilar herramientas para un torno, taladros, grifos y otras herramientas de corte, así como nivelar y rectificar piezas de metal.

Las piezas para ensamblar este producto casero se pueden comprar en un mercado de pulgas por un centavo, esto le ahorrará dinero en la compra de una versión terminada, así como también obtendrá experiencia en el ensamblaje de una máquina casera.

Antes de leer el artículo, le sugiero que vea un video que muestre en detalle todo el proceso de ensamblaje de la máquina rectificadora.

Para hacer una máquina de afilar con un motor de una lavadora con sus propias manos, necesitará:

* El motor de la lavadora

* Taladro eléctrico, taladro para metal con un diámetro de 7 mm.

* Amoladora angular

* Núcleo semiautomático

* Hoja de metal

* Ancho del canal 270 mm

* Esquina metálica con un ancho de estante de 63 mm.

* Disco estampado de VAZ

* Máquina de soldar, electrodos

* Máscara de soldadura, polainas, gafas, guantes.

* Cepillo de metal

* Cortadores laterales

* Un par de tornillos M12 y cuatro tornillos M6

* Archivo

* Spray de pintura azul

* Horquilla M16

* Dobladora de placas

* Tubo de metal con un diámetro de 89 mm.

* Stock de amortiguadores

* Soldador

* Copa de diamante

* Calibrador a vernier

Primer paso

En primer lugar, debe tratar de conectar la potencia al motor desde la lavadora.

En tales motores hay dos devanados, uno de arranque y otro de funcionamiento. Usando un multímetro, verificamos la resistencia en los terminales del motor, la resistencia del devanado de trabajo debe ser de aproximadamente 10 ohmios.

Desafortunadamente, el motor de arranque de este motor no suena, lo que significa que hay una interrupción, pero sin él el motor puede arrancarse, pero solo con un "empujador", lo que ayuda a arrancar el motor a mano. Como el motor de la lavadora estuvo bajo la lluvia durante mucho tiempo, se debe verificar su interior y comprobar el estado de los rodamientos.Desmontamos la carcasa del motor desenroscando las cuatro tuercas de los espárragos, quitamos una de las cubiertas.

Los rodamientos tienen marcas de óxido, lo cual no es sorprendente.

Este tipo de rodamientos es bastante común, por lo que compramos un par de estos en la tienda y los instalamos en sus lugares.

Las cubiertas en sí están ligeramente cepilladas con un cepillo de metal para que el motor se vea lo más hermoso posible.

Mordemos las conclusiones del devanado inicial con cortadores laterales y los aislamos, ya que no serán útiles.

Instalamos la cubierta en su lugar y giramos los pernos hacia atrás.

Paso dos

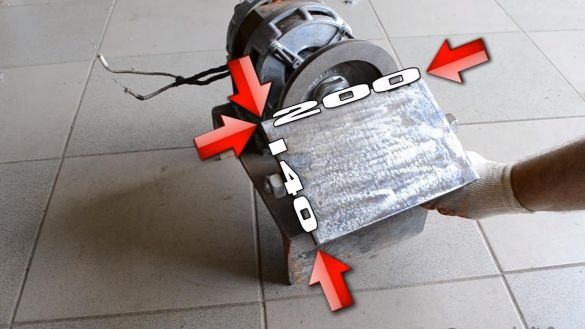

Ahora necesita hacer una base para instalar un motor en él. Desde el canal de 270 mm de ancho, mida la longitud de 200 mm con una cinta métrica y dibuje una línea recta.

Luego, vimos el canal de acuerdo con la marca con una amoladora angular con un disco de corte instalado en él.

Cuando trabaje con la amoladora angular, tenga cuidado y también use gafas y guantes de seguridad.

Entonces el motor estará ubicado en el canal.

Para la fijación, debe hacer dos pequeños segmentos de 130 mm desde una esquina de metal con un ancho de estante de 63 mm. También los vimos usando amoladoras angulares.

Después de medir la distancia entre los pernos del motor con la ayuda de una pinza, los transferimos a segmentos desde una esquina de metal. En lugar de marcas, hacemos un punzón con un núcleo semiautomático.

A continuación, perforamos agujeros con un taladro de 7 mm instalado en el portabrocas eléctrico. En el proceso de perforación, agregue un poco de aceite técnico al filo de corte para que la herramienta dure más.

El resultado son dos espacios en blanco con agujeros con un diámetro de 7 mm para montar pernos.

Paso tres

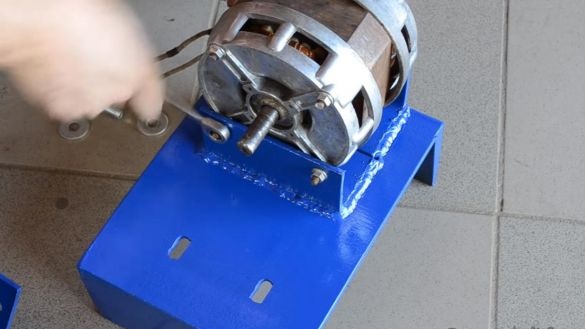

Probamos el motor en las esquinas, enrollamos las tuercas e instalamos en la base.

Realizamos varias tachuelas en las esquinas con una máquina de soldar, después de lo cual soldamos completamente los sujetadores quitando el motor. Cuando trabaje con la máquina de soldar, tenga cuidado de usar una máscara de soldar y polainas. Después de soldar, retire la escoria golpeando ligeramente el martillo.

Instalamos el motor en el soporte, y luego una copa de diamante en su eje para colocarlo.

Desde la misma esquina desde la cual se hizo el montaje, hacemos un soporte para la mesa, le soldamos un trozo de la varilla del amortiguador, aserrada a lo ancho de la esquina.

La mesa en sí está hecha de la parte restante del canal; en ella hacemos cortes debajo de la copa de diamante con una amoladora angular.

Luego, vimos un par de piezas más de la varilla del amortiguador y las soldamos a la mesa en el centro inferior. La horquilla M16 servirá como una abrazadera de mesa en la posición requerida, ya que a veces hay que moler o moler en cierto ángulo.

La mesa se fijará a la base con dos pernos, el ancho de la mesa es de 200 mm y la longitud es de 140.

Para mover la mesa en la base, haga dos agujeros y perfore con una lima. En la esquina hacemos agujeros recíprocos del mismo diámetro para tornillos M12.

Paso cuatro

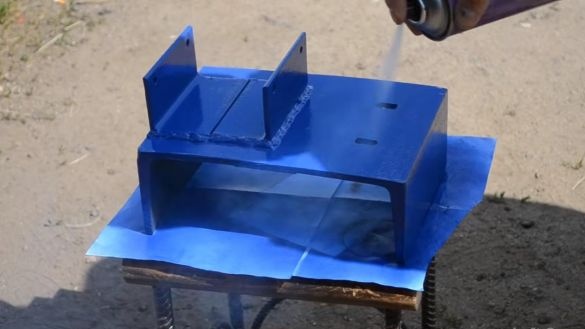

Pintamos todos los componentes en azul con una lata de aerosol.

Después de eso, ensamblamos la estructura en un solo conjunto y la verificamos en el trabajo.

El motor arranca girando el disco suavemente con la mano, después de lo cual comienza a girar, con esta máquina puede afilar casi cualquier herramienta de corte, pero la potencia para piezas grandes no es suficiente.

Por esta razón, se decidió hacer una pequeña revisión de la máquina.

Sugiero ver un video sobre la revisión de esta máquina.

Paso cinco

Se decidió comenzar el refinamiento de la máquina reemplazando el motor por uno más potente, se retiró de una centrífuga, además, ambos devanados del motor resultaron estar funcionando. Y lo primero que hubo que cambiar fue la distancia entre los agujeros en el soporte de la cama.

Desmontamos toda la máquina en sus componentes.

También medimos la distancia entre los pernos del motor y los transferimos al soporte, después de lo cual perforamos y perforamos agujeros con un diámetro de 7 mm.

Paso seis

Medimos 800 mm de una tubería de metal con un diámetro de 89 mm.

Ponemos una hoja de papel junto a la marca y envolvemos el tubo, guiados por la hoja, cortamos la pieza de trabajo con una amoladora angular.

Para que la máquina esté en un nivel conveniente para el trabajo, fabricaremos la base del bastidor. Con un cepillo de metal, elimine los restos de óxido del disco estampado del VAZ.

A continuación, instalamos la tubería estrictamente en el medio del disco y las soldamos entre sí con una máquina de soldar en círculo.

Probamos cómo la mejor base de la máquina se colocará en la tubería, teniendo en cuenta el centro de gravedad, y luego soldar las piezas juntas.

Séptimo paso.

Aunque el motor tiene una carcasa cerrada, pero con algunos agujeros, hacemos una carcasa protectora para que sea más decorativa. De la carcasa metálica de la lavadora, cortamos una lámina rectangular con dimensiones de 500 * 130 mm con una amoladora angular.

Desde los bordes de la hoja, hacemos dos agujeros para los pernos M6 para fijar en la base. En una máquina de doblar, hacemos bordes a 90 grados.

En la base de la máquina, hacemos agujeros para unir una carcasa con un diámetro de 7 mm.

Paso ocho

Pintamos la base y nos paramos con la misma pintura azul de la lata de aerosol.

Para mayor comodidad, se soldaron dos manijas a la tubería si fuera necesario mover la máquina a otra ubicación.

Después de que la pintura se haya secado, instale el motor y suelde los cables de alimentación. En esta realización, el motor funcionará con marcha atrás.

Al final, fijamos la carcasa protectora en la base con cuatro pernos M6 y ponemos la mesa.

En esta etapa, la máquina de afilar está completamente lista, la potencia del motor ahora le permite procesar piezas grandes, así como moler cualquier equipo para un torno, taladros, grifos y otras herramientas de corte también bajo la fuerza de una máquina casera.

Gracias a todos por su atención y éxito creativo.