El problema del calentamiento a altas temperaturas a menudo se enfrenta al maestro: puede ser el tratamiento térmico de metales en fontanería, fundición de metales no ferrosos para la eliminación de desechos o fundición de arte, calcinación de materiales, realización de reacciones a altas temperaturas. En el negocio de soplado de vidrio, un horno de alta temperatura también es un atributo indispensable: después de procesar el vidrio, el recocido es necesario para aliviar las tensiones internas, de lo contrario, es muy probable que el producto se rompa.

El recocido de vidrio ocurre, por regla general, a temperaturas que no exceden los 600 ° C, esto permite el uso de materiales comunes no especializados, lo que reduce en gran medida el costo de la construcción. A continuación se describe la fabricación de un prototipo de dicho horno. Su mufla está hecha (aserrada) de dos ladrillos refractarios de arcilla refractaria, el calentador es un alambre de nicromo (espirales alineadas - piezas de repuesto para baldosas eléctricas), el aislamiento principal es hormigón celular en forma de bloques prefabricados. El diseño también utilizó materiales: un poco de cartón de asbesto (aislamiento intermedio que compensa la expansión de la mufla), mezcla de mampostería resistente al calor para hornos (para recubrir el calentador de alambre).

La parte más cara del horno fue el controlador PID de temperatura con AliExpress, una unidad de control fue ensamblada sobre la base.

Lo que se usó en el trabajo.

Herramientas

Para aserrar ladrillos de espuma de hormigón, se utilizó una sierra manual. Taladrar orificios en hormigón celular (cables del calentador): broca para metal. Para soldar los cables del calentador, se usó un pequeño inversor de soldadura con un electrodo de grafito, pero puede pasar.

Materiales

Además de la mufla terminada, se utilizaron cuatro bloques de hormigón celular. Un poco de cartón de asbesto, alambre de nicromo, una mezcla de mampostería refractaria, bagatelas relacionadas.

Calentador

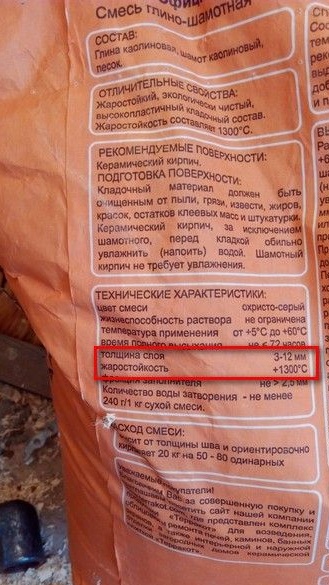

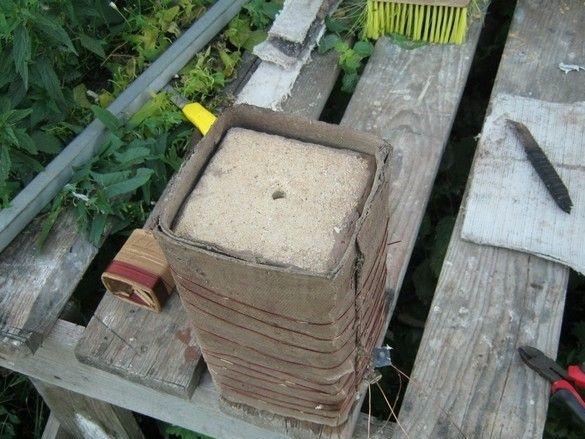

Hecho de alambre de nicromo. La potencia se calcula por metodología. La forma más fácil es tomar un calentador listo para usar: una espiral nueva (vieja y frágil) de la estufa eléctrica a la potencia adecuada. La espiral se nivela, se mide su longitud y, de acuerdo con las dimensiones geométricas de la mufla, se calcula el número de vueltas y la inclinación del devanado. Las caras de la mufla se marcan (paso) con un lápiz y se enrolla el calentador.Para fijar la inclinación del devanado y las vueltas generalmente extensas, el calentador se reviste con una composición refractaria. Aquí se usaron ladrillos refractarios de "terracota", preste atención a las características.

El grosor de la capa de recubrimiento era de aproximadamente 5 mm, una salida adicional en el medio de la mufla es media. Se enrollaron dos devanados de una estufa eléctrica, el paso de devanado fue de aproximadamente 4 mm. Las bobinadoras están conectadas en serie. Resultó un valor de potencia más bajo del rango recomendado para este volumen de cámara, algo alrededor de 300 W / l.

Conductor de calentador

Los cables cortos del calentador (nicromo) se soldaron a los cables de cobre con un inversor de soldadura ajustado a la corriente más pequeña, aproximadamente 10A. Electrodo de grafito, de una celda galvánica fallida. Flujo - bórax seco o una solución de bórax en agua (opción - en ácido bórico).

Además, la parte retorcida de los cables se dobló por un bucle y se sujetó en parte del terminal de tornillo.

Prueba, prototipo de horno

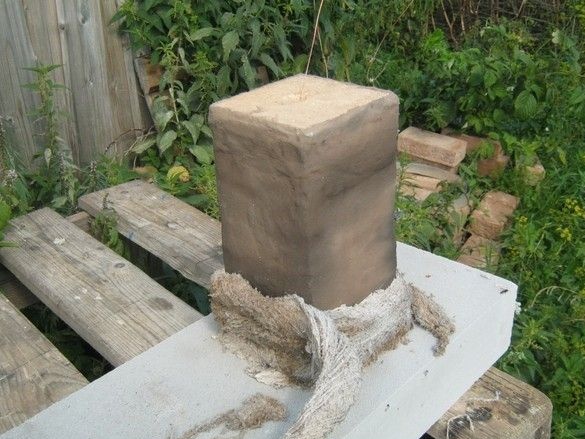

Para la prueba, la mufla debe estar aislada térmicamente. La primera opción de aislamiento térmico se creó con un grueso cable de asbesto. Se envolvió una mufla en varias capas. La temperatura fue controlada por un termopar (tipo K o cromel-alumel) - al principio, estándar, que es parte del multímetro, luego conectado a un improvisado unidad de control basada en un controlador PID de temperatura.

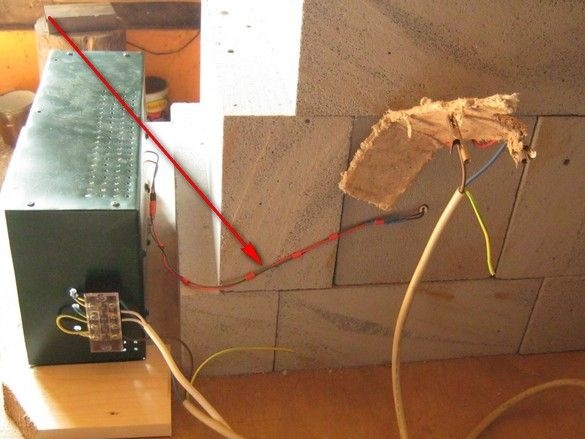

Tengo un termopar bastante corto, de unos 300 mm. En la foto, sus extremos pasan a través de la pared de la unidad de control y se conectan directamente a los terminales de tornillo del controlador térmico. La mufla y la unidad de control tenían que estar dispuestas en forma de T.

Es mejor llevar a cabo la primera puesta en marcha de forma muy gradual, para evaporar suavemente toda la humedad restante en los materiales, funcionó así, calentando a 100 ° C, manteniendo durante 3 ... 4 horas, 200 ° C, otras 2 horas, 300 ° C - 2 horas, y así sucesivamente.

Durante las pruebas, se descubrió un momento desagradable: el cordón de asbesto es "asbesto" solo condicionalmente, en el exterior realmente tenía hebras de asbesto, dentro, algo así como algodón. Todo esto comienza a humear y colapsar a temperaturas superiores a 400 ° C, mientras que el asbesto "correcto" funciona hasta 800 ° C. Fue este cable lo que me decepcionó al probar el anterior mufla - de talco con vidrio líquido.

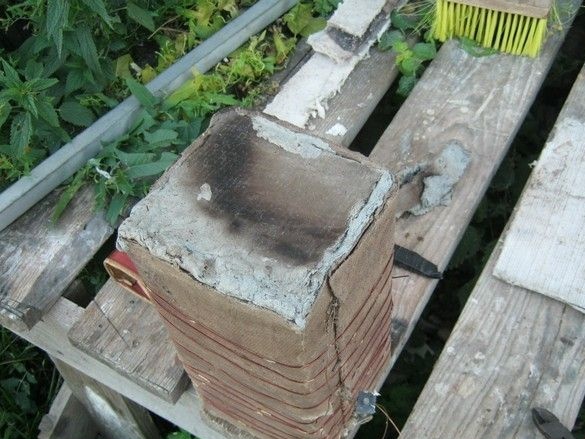

El cable que comenzó a romperse se retiró, al mismo tiempo, fue posible evaluar el daño al revestimiento de arcilla del calentador. Estaba en muy buenas condiciones, hubo una grieta desafortunada. Como prueba de aislamiento térmico, se decidió utilizar hormigón celular - Yuri Nikolaevich Bondarenko - un científico, soplador de vidrio, astrónomo en correspondencia, aconsejó utilizar aislamiento térmico a partir de migajas de hormigón celular - funciona de manera económica y segura hasta 600 ° C. Utiliza un relleno de aislamiento térmico para cerámica cilíndrica (tubo de cerámica del reóstato) y muflas de metal.

Como mi mufla tiene paredes y esquinas rectas, se decidió utilizar bloques enteros de hormigón celular. Entre otras cosas, esto permitió agregar, sin pegar, a partir de bloques ajustados, un prototipo de horno de mufla. Esto hace posible durante algún tiempo, renunciando a inconvenientes durante la operación, utilizar el horno para evaluar la velocidad de destrucción de un material no destinado a tales temperaturas. Al final del período de prueba, concluya si vale la pena hacer un marco de metal con una puerta y un mecanismo de apertura.

Encima del revestimiento refractario, envuelva la mufla con varias capas de cartón de asbesto. Este es un material muy bueno y económico, alrededor del cual se infla injustamente la histeria más completa. No necesita tenerle miedo, debe respetar algunas de las características de trabajar con sustancias y materiales potencialmente peligrosos. En este caso, no respire el polvo de asbesto regularmente. Cualquier operación sobre la formación de cartón de amianto, es mejor llevar a cabo, después de humedecer el material. Después de haberlo empapado bien, prácticamente puede modelar los detalles necesarios a partir del asbesto. Aquí, se usó asbesto viejo y usado, de dos variedades. Hasta que esté completamente seco, el aislamiento se sujeta con una abrazadera de alambre de cobre.

En el extremo del ladrillo, detrás, se hicieron dos cortes para los cables de cobre del calentador y se hizo un agujero para el termopar.

Termopar

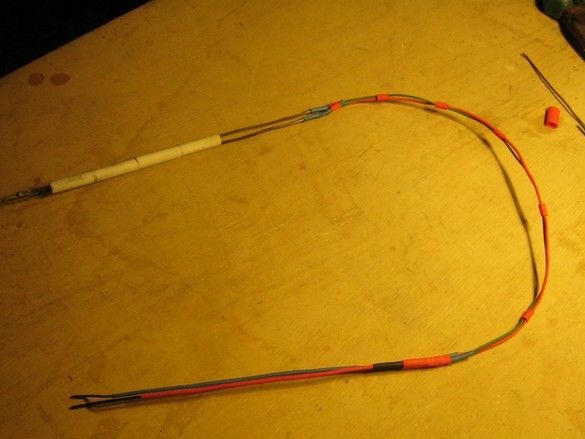

En Ali Express, se compró un conjunto de tres termopares de tipo K. Sin carcasa, hecha de alambres gruesos, en "cuentas" de cerámica especiales con dos canales en cada una. Cada termopar tiene aproximadamente 300 mm de largo. Es bastante inconveniente usarlos sin cables especiales de "compensación". Para no esperar una entrega larga, los hice, cables, de un termopar de vivienda adicional relacionado (también tipo K) desde un multímetro. Es económico y está hecho de cables flexibles muy delgados. El termopar "probador" ya se ha usado varias veces en diferentes lugares, como resultado de todas sus evoluciones, se ha acortado significativamente, era necesario, a regañadientes, usar otro rígido, liberándolo de la cerámica.

También resultó un milagro: el extremo duro está sujeto de manera conveniente y segura en los terminales del controlador, el centro blando le permite colocar la unidad de control en la posición deseada. Los alambres finos están incrustados en termotubos, todas las conexiones se realizan mediante soldadura de acuerdo con Bastanov ("300 consejos prácticos"), así como los cables del calentador: 10A, electrodo de grafito, taladro. No olvide conectar los cables "de la misma manera": cromel a cromel, kopel a kopel. La forma más fácil de hacer esto es soldar un termopar de cada par (al mismo tiempo para practicar) y conectarlo al controlador, marcar "+" y "-".

Conclusión, conclusiones, errores.

La estufa en esta forma se usó un poco más de un mes, casi todos los días. En comparación con la foto, se dispuso un espacio de 40 ... 50 mm entre el fondo del horno y la mesa, para la ventilación: la humedad de los bloques de hormigón de espuma porosa se evaporó durante los primeros arranques. El horno se coloca simplemente en dos barras de madera: a una temperatura de funcionamiento de 550 ° C, las paredes exteriores se calentaron muy moderadamente, no más de 40 ° C durante muchas horas de funcionamiento. El daño al aislamiento térmico también es insignificante: en la superficie interna de los bloques hay grietas poco profundas. En general, la condición es buena, puede hacer un marco de metal.

En la foto, la placa más "destruida" es la superior, tiene la única grieta profunda, las partes restantes se ven mucho mejor. El aislamiento térmico se estudió periódicamente y se puede decir que su destrucción principal apareció en el primer momento de operación, de acuerdo con la teoría de la confiabilidad.

Como si no hubiera errores significativos, sin embargo, algo se puede mejorar. En primer lugar, la "velocidad de calentamiento" es bastante pequeña: la potencia del calentador es un poco pequeña. El horno gana temperatura de funcionamiento, pero en dos horas con una cola. Este fue el resultado del uso de espirales prefabricadas de estufas eléctricas. Hay dos de ellos, conectados en serie. Se puede conectar en paralelo, pero no hay una necesidad particular. Una baja tasa de calentamiento facilitará el trabajo con vidrio, reduce el choque térmico, que en nuestro caso (el uso de materiales baratos de uso general) es muy útil. Durante el trabajo regular en el taller, no se experimentan inconvenientes.

Calentador lleva. Hay que decir que el hermoso compuesto de cobre y nicromo nunca se hizo, satisfactorio, pero nada más. Probablemente el caso está en materiales muy diferentes. Las soldaduras de cobre-cobre o nicrom-nicrom son mucho mejores, y aquí hay una oportunidad interesante: extraer una salida sin calefacción de un calentador de calefacción. La conclusión también debe extraerse con un alambre de nicromo, pero de una sección transversal mucho más grande (dos o tres dobladas con la misma). La resistencia de salida será mucho menor, no se calentará y se deberán soldar materiales uniformes. Bueno, o no se moleste en soldar en absoluto y saque conclusiones con el mismo cable con el que se enroscó el calentador: deje los extremos largos y luego ciérrelos en "cuentas" de cerámica o arcilla.