En este artículo, Jack, el autor del canal de YouTube "Jack Houweling", hablará sobre cómo hizo el stand para el molinillo.

El búlgaro es una cosa insustituible en el taller. Se puede utilizar para cortar, pulir o enlechar materiales y muchos otros fines. Pero hay algunas operaciones no estándar que esta máquina puede realizar. Para hacer esto, necesitas un soporte especial.

Este disco pelador de alambre para el molino elimina perfectamente el óxido y las manchas de varios objetos.

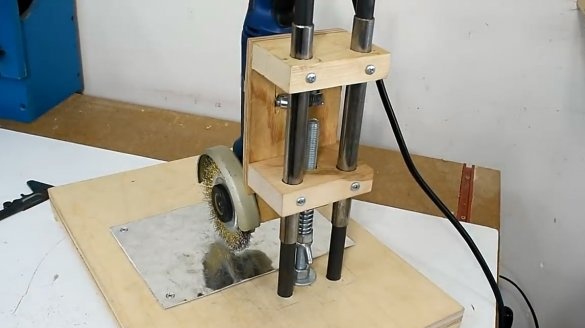

Aquí hay un diseño que le permite establecer la altura requerida del dispositivo para obtener el máximo efecto de pulido. Debido al peso de la amoladora, la construcción está firmemente "asentada" en la base. En este artículo, el autor le dirá a los lectores paso a paso cómo hacer un dispositivo tan simple.

Materiales

- contrachapado

- abrazadera de acero

- Tornillos para madera

- hoja de acero inoxidable

- tubos de acero

- Barras de acero

- tornillo M8

- Espárrago M16, tuerca de mariposa, arandelas, tuercas

- primavera

- Bloques de madera.

Herramientas utilizado por el autor.

- abrazaderas

- Sierra de cinta

- Sierra circular

- destornillador

- Perforadora

- Ejercicios Forstner

- cincel

- máquina de grabado

- destornillador Phillips

- búlgaro

- Martillo, llave inglesa

- Plaza

- Regla, lápiz.

Proceso de fabricación.

El primer paso es hacer la base del soporte. Jack cortó la pieza de trabajo con una sierra circular.

Para estos fines, el maestro no tenía una pieza de madera contrachapada lo suficientemente gruesa, por lo que tuve que pegar dos. Como resultado, la base tiene 1 pulgada de grosor.

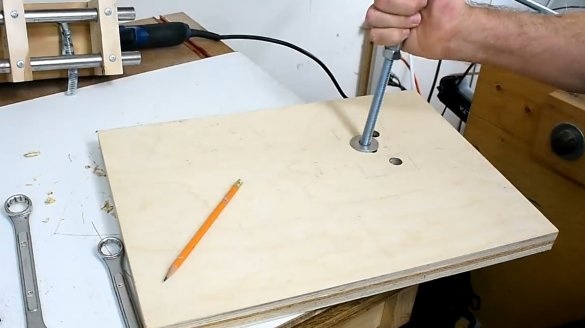

Jack coloca el tablero de madera contrachapada en la parte posterior de la unidad y tiene la intención de arreglarlo con un perno que ingresará a la madera contrachapada en cierto ángulo. Usando un ángulo en miniatura, el autor mide con fluidez el ángulo y coloca la madera contrachapada debajo de la perforadora teniendo en cuenta este ángulo. Para hacer esto, coloca un pequeño bloque debajo.

Queda por eliminar un pequeño segmento de madera contrachapada, y resulta un buen respaldo.

Además, a partir de estos dos bloques de arce, Jack hace dos barras transversales.

Dos bloques de madera están pegados y apretados con abrazaderas.

Ahora el autor perfora dos agujeros para un tubo en ellos, que es parte de la guía externa.

El autor presiona el bloque guía hacia la base.Luego, usando un martillo, golpea el taladro Forstner a través de los agujeros hechos anteriormente, de modo que el taladro deja pequeñas marcas en la madera base para la instalación de las barras guía.

Recoge la parte móvil.

Luego, Jack perfora dos pequeñas ranuras para una abrazadera de metal.

Atrae el molinillo con una abrazadera.

Corta dos tubos para guías.

Luego establece las varillas de guía en la base. El tubo se ajusta muy bien a las paredes de los agujeros. Tenemos que expandirlos un poco con una máquina de grabado.

Ahora necesita algunos agujeros para tornillos pequeños para fijar los tubos en la parte móvil.

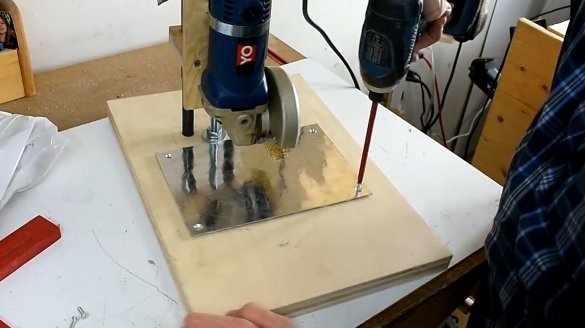

Para ajustar la altura del molinillo sobre la mesa, el autor aplicará un perno de acero. Con un extremo lo atornillará en la base, con el otro en el soporte móvil.

Taladra agujeros en la base de la mesa, luego perfora una ranura para la tuerca M16 con un cincel.

Martilla la tuerca, atornilla el espárrago.

Luego clavó las varillas en el árbol con un martillo. El resultado es una conexión muy estrecha.

Ves la marca de la varilla roscada. Para perforar un agujero debajo, Jack usa un taladro de 1/4 de pulgada, que es ligeramente más grande que el diámetro del perno.

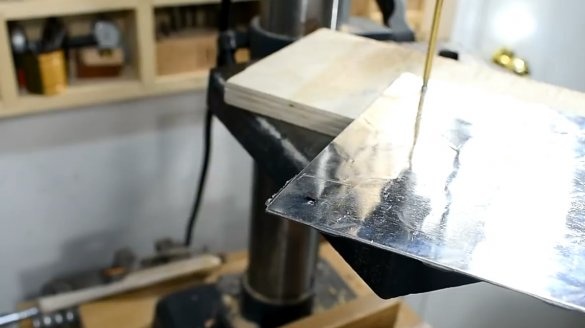

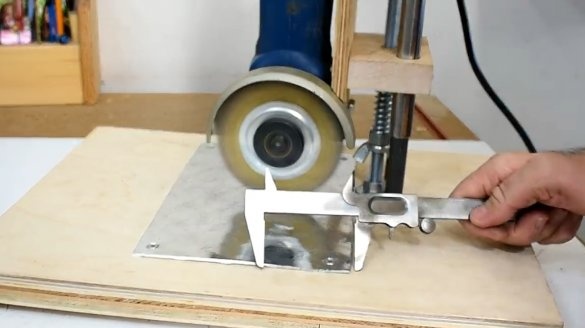

En un montón de chatarra, el autor encuentra una placa de metal. Lo corta en forma, perfora y avellana agujeros para tornillos. Resulta una base maravillosa para la mesa.

Aquí están las primeras pruebas. Bajo su propio peso, el molino se presiona contra la pieza de trabajo.

Todo es muy conveniente, y lo más importante: ¡son manos libres!

Gracias Jack por el próximo accesorio para el molinillo!

¡Buena suerte a todos, buen humor e ideas interesantes!