Hoy, junto con el autor del canal de YouTube TeraFox, haremos la máquina más útil en el taller, teniendo en cuenta los costos mínimos.

Las tuberías de perfil 20 a 40 servirán como la base de nuestro proyecto. Marcar y cortar la tubería, poner las piezas de trabajo en una pila y mientras las retiramos a un lado.

Y algunas piezas más de tubería profesional, que hasta ahora esperarán su turno.

Las partes que se cortaron primero se presentan exactamente como tenemos que soldarlas. Lo único es, hasta que toquemos un pequeño segmento con un agujero, porque en el proceso quedará claro dónde colocarlo mejor.

Bueno, entonces tenemos el segundo lote de segmentos, que también necesitan ser soldados.

Y ahora, 2 partes del diseño futuro están listas.

A continuación, debe hacer varios agujeros para futuros accesorios.

Ahora necesita soldar estos 2 elementos con la mayor precisión posible en ángulo, se utilizan todos los imanes disponibles.

A continuación, necesitamos la décima placa. Marcamos con un trazador para metal, la precisión al cortar es mayor en comparación con un marcador.

Hacemos surcos con la amoladora 125, es más fácil para ella liderar a lo largo de la línea de marcado. Bueno, el 180 recibe más trabajo duro: hacer el corte principal.

Luego marque debajo del corte en la placa y su forma de realización ordenada.

No 100%, por supuesto, por lo que debe trabajar con un archivo.

El siguiente es el siguiente detalle.

El grosor del metal aquí ya es menor: 6 mm. Corta otro 1 rectángulo más pequeño.

Haremos soporte debajo de la encimera desde 2 segmentos de la esquina, porque el ajuste de 2 planos a las paredes de la tubería de perfil garantiza un ángulo claro.

La placa de empuje se encuentra en el mismo plano con la tubería, se fija con imanes en ambos lados, de modo seguro, y se pega mediante soldadura.

Ahora hacemos 2 agujeros en la encimera, cortamos el hilo.

No era una opción obtener un portamatriz; tuve que usar un conjunto de herramientas y con bastante éxito. La encimera todo este tiempo también se apoyó en las tachuelas, lo que hizo posible perforar y roscar con precisión. Los tornillos están en su lugar, más tarde, por supuesto, los cortaremos.

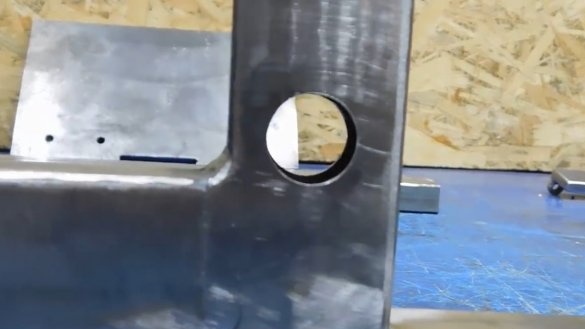

Y aquí está el primer error: los agujeros están ubicados en el centro, y los rodamientos que tenía el autor estaban disponibles y deberían haber estado en este lugar, de un diámetro menor de lo que deberían ser, por lo que los agujeros deben ser cambiados.

Colocamos 4 pequeños sustratos metálicos en el interior y soldamos agujeros de acuerdo con el principio de electro-remachado.

Todo el trabajo sobre la alteración no tomó tanto tiempo, por lo que el error, asumimos, es insignificante. A continuación, debe marcar los rodamientos en el perno y pasar a través de los agujeros.

El autor usó rodamientos de bajo costo, así que deje que su número no asuste a nadie. El espacio libre entre la placa de empuje y la línea de apoyo es de aproximadamente 3 milímetros.

Después de convencernos de la precisión del ajuste de todos los elementos interconectados, llegó el momento de soldar una placa a fondo en un estante.

Ahora haremos otra parte, o más bien una palanca.

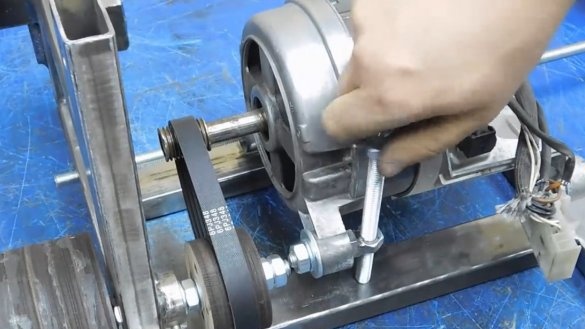

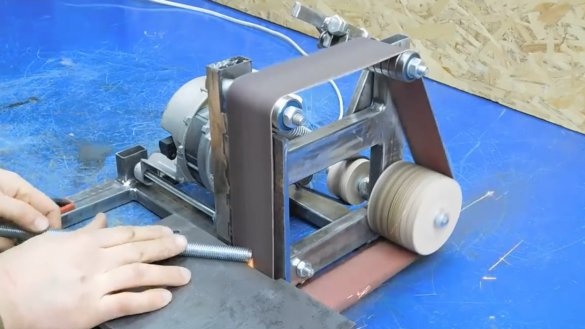

Los pernos, las tuercas y una pequeña parte con un orificio son componentes del mecanismo tensor. Lo armamos y los soldamos.

En la palanca hay un orificio roscado para un perno con un resorte.

El principio es simple: al girar el perno, el eje cambia el ángulo de inclinación, por lo tanto, la cinta del motor de la lavadora se ajustará.

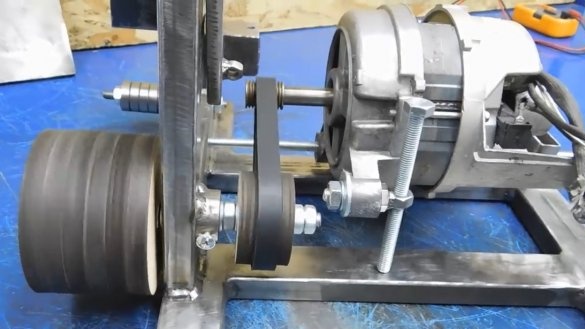

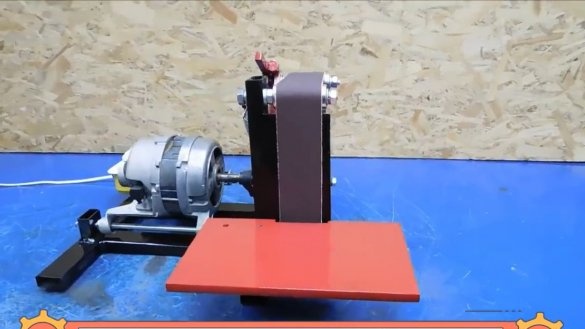

Este motor de una lavadora ya no es de la época soviética, sino más moderno: un tipo de colector. La potencia declarada de 480W, 14000 rpm.

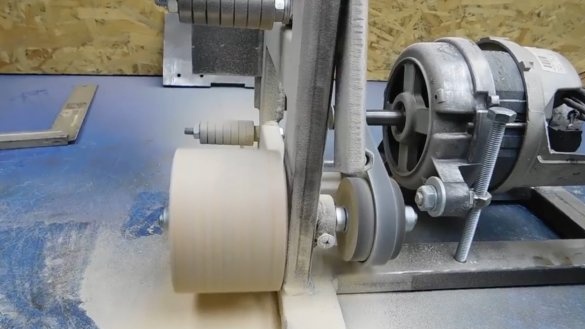

El autor primero decidió utilizar los servicios de corte por láser, y para la polea ordenó piezas en blanco de la décima madera contrachapada. La calidad es excelente, económicamente bastante económica.

Como comprenderá, el autor eligió la forma más simple, sin acceso al girador, veamos qué sucede. Las revisiones en poleas de madera contrachapada son en su mayoría positivas. Solo queda unir las piezas de trabajo y apretarlas con tornillos.

Ahora perforamos un agujero con un diámetro de 20 mm.

También es necesario hacer un anillo que sirva como una carrera de rodamiento. Para arreglarlo, perforamos un agujero y cortamos la rosca del tornillo.

El rodamiento se sentó con bastante fuerza, eso es lo que necesitas.

Antes de soldar, ajustamos todo el conjunto casi montado debajo del orificio para asegurarnos de que gire libremente. No olvide realizar refrigeración con aire comprimido para evitar el sobrecalentamiento del rodamiento.

Después de eso, puede colocar una polea pequeña y apretarla con una tuerca. Con este nudo terminado, es hora de descubrir cómo sacar el motor de la lavadora y es hora de soldar un estante pequeño con un orificio para el perno.

Desde un perno y una tuerca ordinarios soldados al sombrero, se obtiene un perno de ojo.

El autor recogió un cinturón de una lavadora en el mercado. Los últimos 3 dígitos indican su longitud de trabajo.

Giramos un tornillo.

Por lo tanto, la correa está tensada. Por cierto, las ranuras de la polea del eje del motor son estándar, puede colocar cualquier motor conmutador debajo de esta correa. En total, se usaron 7 rodamientos en cada uno de los 3 pernos, y 21 de ellos.

Quizás no sea la mejor opción, pero el autor ensambla la máquina a partir de lo que está disponible. Conectar el motor del colector no fue difícil. Visualmente puedes ver un par de cables que van a los cepillos, los necesitamos. Ahora necesita encontrar el devanado del motor. Impedancia de 200 ohmios, segundos y devanado encontrado.

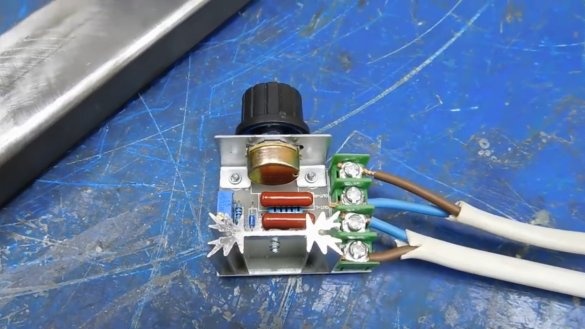

Para este proyecto, el autor compró tal regulador de energía.

El motor esta funcionando.

Una polea de madera contrachapada requiere procesamiento.

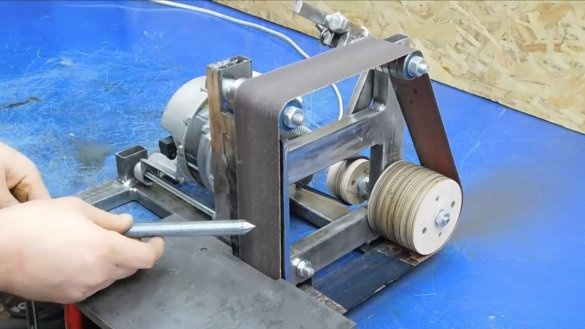

Luego, instale el resorte. Este es un resorte de puerta ordinario, o más bien parte de él.

Una de las opciones para darle forma de barril a un rodillo tensor es una cinta aislante y un segmento de una cámara de bicicleta. Sí, la granja colectiva es rara, pero la sed de experimentos baratos nunca se va.

Pero el experimento no tuvo éxito, la cinta no logró ser configurada. El autor ha abandonado esta aventura hasta el momento, pero es probable que regrese a la naturaleza de barril del video.

Con un regulador, el arranque es suave, pero hay una desventaja que, al reducir la velocidad, la potencia del motor también disminuye. La velocidad de la correa se estima en unos 20 m / s.

La cinta está sesgada, responde a la inclinación del rodillo. ¿Funcionará realmente sin una forma de barril?

Y finalmente, un montante con una carga máxima en la cinta.

No fue posible detener la cinta.El autor transformó la máquina pintando. El proyecto de molinillo se ha completado. Gracias por su atencion Hasta pronto!

Video: