Hola, queridos visitantes del sitio.

Hoy quiero mostrarles mi próximo producto casero. Este es un torno de madera.

Durante mucho tiempo tuve la idea de armar un pequeño torno de madera. ¿Por qué lo necesito? ... ¡Eso no lo sabía! )))

Incluso en broma les pedí a mis amigos que respondieran a esta pregunta, porque quiero hacerlo y por qué lo necesito, ¡no puedo formularlo! ))).

Y luego mi hija me preguntó: "Papá. ¿Y cómo mueles figuras de un árbol? ¡Por ejemplo, vi huevos de madera! Se acerca la Pascua. ¡Los pintaría y podría dárselos a todos!" (Mi hija es adulta. Tengo un artista bastante talentoso. Nos encantan las vacaciones y siempre decoramos el apartamento y recibimos invitados. Simplemente, tenemos muchos amigos. Los invitados vienen a nosotros muy a menudo y estamos felices de verlos a todos).

"¡Aquí está!" - pensé! ))). ¡Ahora, definitivamente haré la máquina!

Revisó los motores que tengo ... Los más adecuados fueron el motor de la vieja lavadora (activador, no automático) y el motor de Hydrophore. Deseché el motor de la lavadora debido a la menor potencia y (por alguna razón) a los tamaños grandes (??). Al mismo tiempo, su ancla no era más pesada que la del motor "girofórico", lo que indicaba que su torque no era mayor ... (Desmonté ambos para verificar visualmente el estado y conocer las dimensiones de los rodamientos).

El Hydrophoric tenía una forma incómoda para la cubierta frontal y, lo más importante, no tenía patas. Su montura estaba embridada, y detrás había un "soporte para las piernas" ...

Y luego noté que el ancla y el cuerpo de este motor son muy similares a las partes correspondientes del otro del que había hecho una máquina pulidora. En su vida pasada, esta máquina también era una bomba de agua, solo una ordinaria, y no como parte de una estación de suministro de agua autónoma.

En este motor, la placa de identificación ha sido borrada durante mucho tiempo y no conocía sus características:

Pero, habiéndolo examinado también, estaba convencido de que los motores son idénticos. Y difieren solo en las cubiertas frontales y la presencia de una almohadilla de montaje en la segunda caja. (El primero tiene un "rudimento" en este lugar))) Aparentemente, un rastro del tapón en el molde para moldear))).

Entonces descubrí que ambos motores tienen una potencia de 0.45 kW. Se desconocen las pérdidas de balón: en la placa de identificación de "Hydrophore" se indican litros por minuto)))). Pero visualmente, me di cuenta de que están en la región de aproximadamente mil.)))

Y decidí usar el motor de la máquina, y luego adaptar la rueda de pulido al motor de "hidróforo" ... O, al motor de la lavadora ... (Esto, sin embargo, es poco probable. Porque, contrariamente a los conceptos erróneos frecuentes, se necesita una rueda de pulido grande potencia que para esmeril: la abrazadera es mucho más fuerte y más grande. Y el motor de la lavadora es más débil, parece 340 vatios).

Entonces, eventualmente ensamblé la máquina.

Quien no esté interesado en una descripción detallada de su fabricación, puede ver una breve descripción en este video:

Y esto es lo que necesitaba para esto:

1. Motor eléctrico asíncrono, potencia 0,45 kW.

2. Varios laminados de metal (Básicamente: restos de una esquina en 50 en 50, tiras, tuberías de agua y perfil de varias secciones).

3. Construcción a plomo.

4. Horquilla M14.

5. Hardware (pernos, tornillos, tuercas, arandelas de varios tamaños).

6. Componentes eléctricos (interruptor de palanca, interruptores, cables, etc.)

7. Proyector de diodo de 10 W (para iluminación).

8. Metal grueso de 10 mm (corte de 150 a 150 mm)

9. Picos reemplazables para calzado deportivo.

10. Dos cojinetes de empuje, uno radial y otro angular.

Durante el tiempo en que, como se describió anteriormente, participé en la selección de un motor, hice una cama y una artesanía, que describí en detalle aquí en este artículo.

Pero, además de estos detalles, la máquina también necesita cabezal delantero y trasero.

El delantero, como un elemento separado de la transmisión, decidí no hacerlo, sino seguir adelante con un accionamiento directo. (Esto es cuando el eje del motor es el eje de la máquina). Por supuesto, es mejor hacer un cambio de velocidad, luego puede ajustar la velocidad y el par. Pero sacrifiqué estas ventajas en favor de la simplicidad y compacidad del diseño. Después de todo, de hecho, estoy haciendo un "juguete con mayor funcionalidad", y no una máquina completa. No necesito uno completo. No voy a trabajar en eso regularmente. Por lo tanto, necesito uno que se ajuste a un estante y permanezca allí durante meses, y tal vez durante años.))). Y cuando sea necesario, me lo quitaré, lo llevaré a la cajuela del automóvil e iré al país para afilarlo.)))) ... Necesito algo similar en concepto al mío doblador de tubos.. Es decir, bastante ligero y compacto.

Habiendo decidido las dimensiones del marco del brazo, decidí, por si acaso, elevar el eje de la máquina por encima de 150 mm. (Sobre la cama de las esposas). Nunca se sabe ... De repente, algún día quiero moler un plato.

Y el segundo punto fue que no quería "atar" toda la máquina a un motor específico. (¡De repente, este se dañará! De repente, encontraré el mejor en términos de características, y será de un diámetro mayor. Después de todo, luego, además del frontal, tendrás que rehacer el contrapunto ... (¡¡¡Lee: ¡haz una nueva máquina!).

Así que hice un alto soporte para el motor. Primero, "por probar" decidí soldarlo "rápido" de los restos de las tuberías de perfil 50 a 50.

Los corto a lo largo:

Luego cocinó en parejas e hizo que las paredes frontal y posterior del soporte se destacaran:

Decidí hacer el cabezal removible. por lo tanto, no solde los bastidores a la cama, sino que los coloqué en el "tobogán" de la esquina 25 a 25, usando la cama como plantilla:

Para el montaje, perforé dos agujeros en la parte inferior. Los pernos M10 se insertarán y soldarán en ellos más tarde. Con su ayuda, usando arandelas anchas desde abajo, todo el cabezal se puede acercar firmemente a la cama.

Y en la parte superior, solé dos segmentos longitudinales del tubo de perfil 40 por 25 e hice cuatro agujeros para remaches roscados M6 en ellos.

A través de su motor se montará en un soporte:

Ahora tratemos directamente con el huso. Para el torneado de madera, se utilizan varios métodos de sujeción de piezas de trabajo. El más común es el tridente. La pieza de trabajo se sujeta entre ella y el centro giratorio del contrapunto. En este caso, el tridente "come" profundamente en la cara final de la pieza de trabajo y puede rotarlo. Pero este método es aceptable solo cuando se trabaja con el contrapunto. Si el producto implica el procesamiento del extremo (placa, vidrio, etc.), la pieza de trabajo se monta exclusivamente en el eje. En este caso, generalmente, se retira el tridente y, en lugar de ello, se instala un portabrocas o placa frontal, al que se atornilla la pieza de trabajo.

Como uso el accionamiento directo, inicialmente decidí hacer que la placa frontal no fuera extraíble. Y entonces, cuál es la razón ...

Con accionamiento directo, como ya se mencionó, el eje del motor es un husillo. ¡Al sujetar una pieza de trabajo con una pluma de contrapunto, se le aplicará una fuerza axial muy grande! Por lo general, los motores eléctricos no están diseñados para estas cargas, por lo que los rodamientos radiales convencionales se instalan allí.

Cuando desarmé el motor, descubrí que usa los cojinetes habituales de "dos primeros". (De acuerdo con la clasificación actual - 6201).

Los desmantelé con un tirador. Y el trasero fue reemplazado por un rodamiento del mismo tamaño (201), pero en un diseño de rodamiento radial:

Poner lo mismo en la portada no tiene sentido: no tiene nada en qué descansar. Por lo tanto, adelante compré uno radial, solo de un fabricante mundial más eminente con las cualidades declaradas, muchas veces más altas que las del anterior (no me ocuparé de la publicidad))))):

Las cubiertas del motor también resultaron ser diferentes, aunque de manera intercambiable. Uno - más "potente" lo instalé en la parte posterior:

Dado que las dimensiones compactas (por su potencia y par) del motor están determinadas por una carcasa bastante "endeble", decidí instalar otro cojinete de empuje. Como dicen, Dios salva la caja fuerte. Después de todo, existe la posibilidad de que, de lo contrario, la cubierta posterior no resista y explote. O, más probablemente, puede arrancar las roscas de los tornillos que lo aseguran. En este modelo, las tapas no se unen mediante pernos, sino que se sujetan por separado con tornillos. Los tornillos se atornillan en la rosca de aluminio (!!!).

Solo coloque el cojinete de empuje frente a la cubierta frontal. Es decir, entre ella y la placa frontal. Es por eso que no quisiera que la placa frontal sea extraíble.

Como mencioné, en este motor sentí pulir las ruedas. Por un lado, un tambor ancho, por otro, un círculo regular. Es decir, había acoplamientos para unirle un círculo. (En los últimos años, no recuerdo si los hice yo mismo, usando el acceso al torno en el trabajo, o si compré los ya hechos. Aquí decidí usar uno de ellos para arreglar la placa frontal.

Decidí hacer la placa frontal de una pieza de chapa, "decenas", que encontré en mi "chatarra necesaria". Aquí hay una forma tan extraña de recorte que encontré allí:

Después de marcarlo, taladré muchos agujeros con un taladro de 5 mm de diámetro:

Luego, después de perforar un orificio interno de hasta 12 milímetros, colocarlo en el acoplamiento, sujetarlo con una tuerca y ... soldar la placa al cubo. Y luego, habiéndolo instalado en el eje del motor, lo trabajó con una muela utilizando amoladoras angulares:

Ahora en los agujeros necesitas cortar el hilo M6:

Durante mucho tiempo tuve un paquete de clavos intercambiables para calzado deportivo por ahí (en personas comunes: "clavos") ya olvidé cuándo y de dónde vinieron ... solo recuerdo que ya estaban en el 89 ° año)) )). ¡Porque fue entonces cuando mi amigo, un atleta, me explicó lo que estaba pasando conmigo! )))). En estos picos, el hilo era exactamente M6. Y en la bolsa estaba la llave para atornillarlos. Eso fue útil ...

Si es necesario, puede atornillar tres, cinco o incluso más clavos y, al excavar, sujetarán la pieza de manera confiable.

En esto, he terminado de trabajar con la placa frontal. Aunque, con el tiempo, quiero hacer un poderoso tridente que se pueda instalar en lugar de púas para reparar piezas de trabajo torcidas. Por lo tanto, también se piensa en hacer "abrazaderas" extraíbles, que, al sujetarse en el borde del disco, formarán un cartucho, sujetando la pieza de trabajo montada en las puntas desde cuatro (o seis) lados. Esto es para eliminar después el contrapunto y procesar la cara final de la pieza de trabajo ...

Mientras tanto, continúe con el cabezal frontal:

Reforcé el soporte con ángulos de 50 a 50 y una tira de 50 a 5:

Luego tomó el cuerpo. Decidí ocultar el motor en el caso por una simple razón. Desde hace mucho tiempo, había dos ruedas de pulido sobre él, se perdió el impulsor con la cubierta. Recogí el impulsor de acuerdo con el diámetro del eje, pero no encontré la cubierta. Sí, y el nuevo impulsor era más que normal. Sin una cubierta, el flujo de aire no se dirigirá a lo largo de los bordes de la carcasa. Y decidí hacer un cuerpo para todo el motor. En su interior, el impulsor impulsará el flujo hacia adelante. Y en ningún otro lugar)))).

El marco está listo.Decidí hacer las paredes de plástico (para no resonar). Para hacer esto, corte el recipiente y use sus paredes para revestir el marco. Asegurado con remaches:

Para encender la máquina, no utilicé un contactor (arrancador magnético). Dado que el motor es monofásico y la potencia no es grande, decidí usar esta publicación de encendido lista para usar:

Después de medir la resistencia de los devanados, descubrí que el motor es completamente reversible: la resistencia de ambos devanados es la misma. No hay diferencia sobre cuál funciona y cuál desempeñará el papel de un lanzador, alimentado a través de un condensador de polarización. (Por cierto, arreglé el condensador dentro del cabezal):

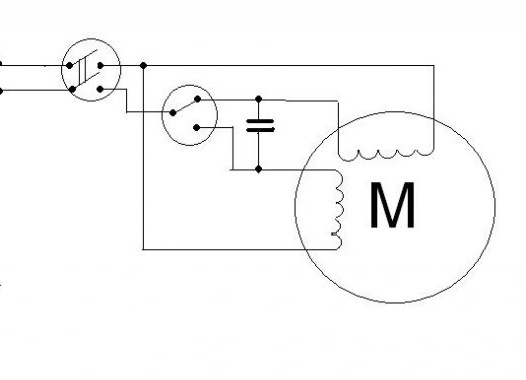

Conecté el motor de acuerdo con dicho esquema, proporcionando esto con un reverso:

Como interruptor de inversión, utilicé un interruptor de palanca convencional, protegiéndolo con una cubierta de este tipo:

Se necesita protección contra la inclusión accidental para no causar problemas cambiando los devanados durante la operación, o hasta que el rotor se detenga por completo (después de todo, mientras el rotor gira, ¡el motor, en esencia, es un generador bastante potente!).

Protegió las conexiones eléctricas en el interruptor de palanca con un tubo termocontraíble:

Ahora necesitamos instalar de alguna manera todo esto en la carcasa del motor. Taladré agujeros en los montantes del cabezal y corté el hilo M6 en ellos:

Utilizándolos, fijé la carcasa al cabezal con tornillos. Con los mismos tornillos, decidí arreglar el panel con los interruptores. Hice el panel en sí a partir del borde del laminado, que había estado en mi "basura necesaria" durante mucho tiempo:

Volví a atornillar los tornillos en su lugar, coloqué el trozo de laminado en la forma en que debería fijarse y golpeé los tornillos sobre los tornillos. El patrón de los sombreros estaba impreso en el laminado, y perforé los agujeros exactamente donde deberían estar:

Este es el tipo de panel de control que obtuve para la máquina. Inserté un pequeño interruptor para la luz de fondo en la carcasa del interruptor principal. (Había un lugar).

Ahora describiré cómo hice el contrapunto.

Solde el lecho del contrapunto de los restos de tubos de perfil de 50 a 50 mm:

Dentro de la sección transversal de la tubería, coloqué el eje del mecanismo excéntrico. Lo hizo el mismo método que el eje excéntrico un manitas. Es decir, colocó un trozo de pipa de agua en la ronda, metió los cables entre ellos por un lado, lo escaló y lo limpió. Solo que esta vez el eje se hizo más potente: la tubería DU-20, un tronco redondo con un diámetro de 16 mm:

Para una correa, utilicé un perno M12 para 100 y una pieza de la tubería de paredes gruesas que quedó después de que, al hacer un doblador de tubería, corté el cilindro hidráulico de un gato viejo:

Para retirar la correa, corté un agujero cuadrado en la parte inferior:

Y decidí arreglar el eje del eje atornillándolo a los planos laterales en ambos lados en un ángulo de 50 a 50 con un agujero. (No tomé una foto, lo siento. Pero luego entenderás todo en las fotografías del mecanismo terminado)

Para arreglar estas "cubiertas laterales", taladré dos agujeros para remaches roscados:

Ahora sobre el pinol. Decidí hacerlo desde una tubería de perfil de 25 por 25 mm. Desde la parte posterior, le solde una tuerca de unión M14.

Para la fabricación de la caja de pinoli, necesitaba dos piezas de la esquina. Primero quité el redondeo de las esquinas internas:

Esto es necesario para que la tubería de perfil pueda cerrarse herméticamente en la esquina:

Después de eso, marqué las dimensiones con un marcador y corté el exceso:

Ahora puede doblar las esquinas "alrededor de los pasadores", apretar con abrazaderas y soldar:

La vivienda está lista. Ahora el tornillo de trabajo (sujeción). Lo hice con la horquilla M14:

Lo rotaré con la ayuda de un mango, que hice con trozos de hierro y ... algún tipo de tubo brillante.)))). No sé de qué es y cómo se me ocurrió. Mentiras sobre mucho tiempo. Metal.

Para detener el tornillo, hice una cubierta para la parte posterior de la carcasa desde la moldura del tubo 40 a 40, ahogando el extremo y perforando agujeros:

Entre este y el anillo de soporte del tornillo se colocará un cojinete de soporte:

El principio, creo, es comprensible ... Cuando el tornillo gira por el mango, será atornillado dentro y fuera de la tuerca, empujando o retrayendo el pasador.

Para un viaje suave, coloqué dentro de los pinchos una pieza de tubería de agua hecha de polietileno reticulado:

Luego anotó trozos de alambre de acero grueso en las esquinas en toda la longitud:

"Dentaron" la tubería en las roscas de los pernos, lubricados previamente con grasa de silicona.Después de eso, con la ayuda de un destornillador, conduje la horquilla varias veces, finalmente formando un hilo de polietileno reticulado duradero dentro de la pluma en toda su longitud. Esto, en cierta medida, contribuye a una disminución de la reacción y el curso de los pinchos se ha vuelto significativamente más suave.

En la parte delantera (donde se instalará el centro giratorio, fortalecí la pluma, escaldé el exterior con tiras de acero de 5 mm de espesor:

Decidí arreglar el pinol del aflojamiento espontáneo de la manera "clásica": el tornillo de sujeción ubicado en la parte superior. Taladré un agujero en el cuerpo y solde una tuerca. Y el tornillo en sí estaba hecho de una pieza de un pasador M10 y una tuerca ciega.

Más tarde, convertí la nuez en forma de huevo. (Será visible en la foto final).

Arreglé el pasador con la ayuda de dos "patas" del tubo de perfil de 25 a 40 mm. Al mismo tiempo, el delantero estaba soldado en ángulo recto, y el trasero estaba inclinado. Esto dará rigidez adicional y permitirá una reversión completa del contrapunto para obtener más espacio de trabajo:

Noté que el tapón de plástico para la tubería ДУ15 se ajusta muy bien en el eje del motor, y su tapa se ajusta firmemente en la tubería de pinoli. Lo colocó en el eje, tiró de un alfiler y, lo más lejos posible, alineó, soldando las "patas" a la "suela".

Al mismo tiempo, mientras hacía la cama de la máquina, no fue por nada que inserté un tubo de perfil con un lado de 25 mm entre las esquinas de soporte. Ahora los extremos de las "patas" del contrapunto que sobresalen de su plano inferior encajan firmemente en esta ranura y aseguran su paralelismo con la cama.

Olvidé mencionar antes ... La foto de arriba muestra que en la parte inferior de la "suela" I, usando pernos M6 con sombreros avellanados, aseguré dos tiras de acero de 50 por 5 mm. Esto es para ajustar la posición de los pinchos, ya que no es posible lograr la precisión requerida durante las operaciones de soldadura de estructuras suficientemente masivas. Al colocar las arandelas debajo de los tornillos de un "esquí", primero logré una coincidencia horizontal exacta y luego, al operar con las delanteras, "jalé los clavos a la altura correcta y luego alineé toda la estructura.

(No piense, no había mucha necesidad de las arandelas allí))) Algunos pernos, sin ellos en absoluto, pero debajo de uno - tres.))))

Pero eso fue más tarde. Después de equipar la pluma con un centro giratorio.

Como cono de trabajo del centro, utilicé una plomada de construcción. Se atornilló un corcho con un agujero para el hilo. Tiré el corcho:

Como eje, utilicé un perno M10, en el que puse rodamientos de tamaño (interior - 10 mm, exterior - 22 mm), que se divide de las piezas del tubo ДУ8:

Después de colocar un soporte entre ellos y el cono (utilicé un tapón de una botella de PET como cuerpo para ello), atornillé el perno en el cono, cubrí el hilo con pegamento (para que no pudiera retorcerse en el reverso):

Los rodamientos, como ya parece haber escrito, se seleccionan de tal manera que encajan muy bien en los pasadores de la tubería de perfil. Rodando el contrapunto hacia adelante, insertó el centro resultante y, girando el mango, presionó los cojinetes en su lugar.

Pues bien ... Casi terminado. Traté de afilar, usando el cincel de abuelo en lugar de incisivos:

Afilar normalmente.)))

Eso es todo! Queda por "peinar"! )))). Soldamos las almohadillas transversales de "patas" hechas de un tubo de perfil a la cama:

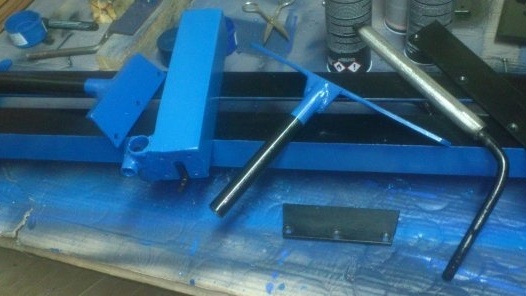

Desmontamos Lo limpiamos! Nosotros pintamos!

Poniéndolo de vuelta:

En los extremos abiertos de las tuberías martillamos en tapones de plástico:

Al armar, usamos solo hardware nuevo:

Hice la luz de fondo en un soporte flexible, de acuerdo con la tecnología con la que lo hice lampara. Afortunadamente, encontré otra pieza de la carcasa del cable del freno de estacionamiento.

Por cierto, cuando corté el interruptor de luz de fondo en la caja del interruptor principal, elegí el lugar donde estaba la pegatina. Después de quitarlo, lo pegué al contrapunto ... ¡Ahora, debes admitir que está allí!

No pude resistirme ...))) Intenté inmediatamente agudizar algo:

"Algo" hecho! )))):

Aunque todavía no hay incisivos. Usé el cincel de mi abuelo hasta ahora:

Aquí está la pequeña puntada que recibí: