En este artículo, el autor del canal de YouTube "Folk Craft", le contará sobre la tecnología simple de fundir piezas de aluminio complejas.

El autor lanzará una cubierta de aluminio para la bomba de agua del automóvil. La cubierta original estalló porque estaba hecha de plástico.

Materiales

- Yeso G-16

- arena

- aluminio

- plastilina

- Grasa de silicona

- alambre de acero

- Diseñador infantil.

Herramientas utilizado por el autor.

- Dremel

- Torno

-

- horno de mufla

- Corona de yeso 15 mm

- Taladro 10 mm

- Alicates.

Proceso de fabricación.

En primer lugar, el autor divide la parte rota en dos secciones con plastilina. Esto lo hace desde particiones de plastilina. Son necesarios para dividir las tuberías roscadas en dos partes. La unión del material y la pieza de trabajo se recorta con un cuchillo.

El formulario será plegable, de tres secciones. La primera sección en la que se llenará con una mezcla se lubrica con un separador. El separador está hecho por el autor de estearina y aceite de girasol.

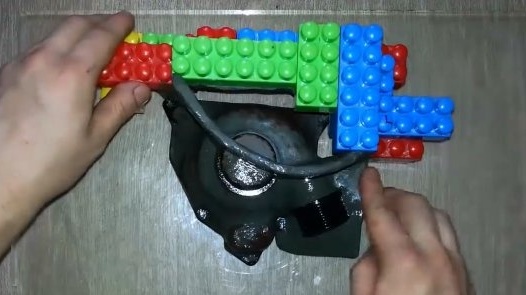

El autor hace el encofrado de un diseñador infantil. Para salvar la arena moldeada del vacío en los cubos del diseñador, la cubrió con plastilina.

Las particiones de plastilina se unen al cubo del diseñador. Lo principal es hacerlo herméticamente, porque si la mezcla fluye fuera del molde, entonces todo tendrá que eliminarse manualmente.

Incluso antes de instalar la pieza en el encofrado, el autor manchó los elementos de la pieza, por lo que el formulario puede engancharse en la separación.

Luego, en un vaso, mezcla yeso y arena en proporciones iguales. Cuando se mezcla con agua, se debe obtener una mezcla simple, la consistencia es bastante líquida y fluida. Como una masa para buñuelos.

Con esta mezcla, llena la primera sección del molde, lo sacude y deja que se endurezca. El autor tomó la arena en el arenero y luego la cernió. La arena de cuarzo comprada ciertamente será mejor.

El maestro usó yeso G-16. Este es un yeso para esculturas, y puedes comprarlo en una tienda de arte.

Antes de verter la segunda sección, elimina la partición. Y nuevamente, la partición divide las boquillas. Esto facilitará el proceso de desmontaje del formulario. Asegúrese de lubricar la parte de la forma terminada con el separador y la parte misma.

Ahora puede llenar la segunda sección con una solución.

Separa las mitades y hace varios agujeros ciegos.Jugarán el papel de cerraduras, y evitarán el desplazamiento de la tercera sección en relación con las dos primeras, y servirán como cerraduras del desplazamiento. Los agujeros deben hacerse manualmente, el autor utilizó un taladro de 10 mm.

Después de preparar las piezas, conecta ambas formas terminadas, inserta la pieza de trabajo en su lugar. Luego instala el encofrado. De hecho, el encofrado de casi cualquier forma se puede hacer fácilmente de un diseñador infantil.

Ahora preparándome para llenar la tercera sección. Nuevamente, lubrica con un separador todas las partes y agrega una fila de cubos al encofrado.

Al desmontar el formulario debe tener cuidado. La última sección del formulario es la más difícil, y podría pegarse o atascarse. La plastilina jugó un papel importante y trabaja para suavizar los elementos abultados.

Luego vuelve a ensamblar las dos primeras secciones del molde y marca el lugar para la puerta. El orificio se perfora con una corona de 15 mm. Tal diámetro para la puerta será suficiente.

Reúne las tres secciones juntas, y aprieta la forma con un alambre de tejer. Como resultado, este formulario ha resultado.

La siguiente etapa es la cocción de la forma terminada en un horno de mufla. El modo de horneado es de 350 grados durante 5-6 horas.

Después de seis horas, el molde se puede quitar, pero no se debe enfriar. En su lugar envía aluminio para fundir. El autor utiliza aluminio de grado AL-9. Es de él que se obtiene la fundición de elementos complejos de más alta calidad.

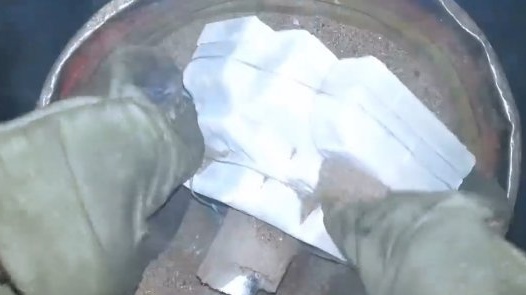

Se vierte arena en el fondo del cubo, luego se le pone un molde caliente. Se instala un bebedero en el orificio de la fundición (su autor está hecho de una mezcla de vaso de agua y arena). Luego llena el cubo con arena hasta la parte superior del bebedero.

Es aconsejable usar arena gruesa, pasa bien el aire y no permite que se forme condensación.

Todo está preparado para verter, el aluminio se derrite. El relleno del autor resultó un poco infructuoso. La razón es la película de óxido. Debe retirarse antes de verter.

Inmediatamente después de llenar el formulario hasta la parte superior del bebedero, su parte central debe calentarse con un quemador. Esto ayuda a asentar mejor el metal.

Llega el momento de romper la forma.

La forma se derramó perfectamente. Naturalmente, quedaron rastros de las articulaciones, pero pueden eliminarse fácilmente con la ayuda de un dremel. Aserrando la puerta, y todo está listo para girar la pieza.

Él procede a girar, y perfora agujeros en las boquillas, corta hilos en ellas.

Así es como se ve la cubierta después de girar.

El autor solo puede limpiar los rastros de las uniones de los segmentos del formulario. Limpia la pieza de trabajo con dremel y cortadores de metal.

Al eliminar grandes capas de metal, es deseable usar una emulsión. En primer lugar, la fresa funciona de manera más eficiente; en segundo lugar, las virutas pequeñas y el polvo no vuelan alrededor del escritorio.

Queda perforar agujeros de montaje en la cubierta. El autor primero calcina la pieza de trabajo y luego la perfora en la máquina.

Entonces, el maestro resultó ser una copia casi perfecta de la tapa. Pero ahora no es plástico, sino aluminio.

¡Gracias al autor por la tecnología de fundición simple en el taller!

¡Todo buen humor, buena suerte e ideas interesantes!