Doy la bienvenida a todos los fanáticos a la artesanía, hoy consideraremos cómo hacer una lijadora de banda simple y confiable. Como motor, el autor adaptó el motor de la lavadora. Por supuesto, la potencia de dicho motor es bastante débil, pero la máquina hace frente a las tareas tradicionales sin ningún problema. El marco y otros componentes de la máquina están hechos de metal, en su mayor parte se utilizaron tubos de perfil. Todo se hace de manera bastante simple, sin el uso de equipos caros y raros. Si está interesado en el proyecto y necesita una máquina de este tipo, le sugiero que se familiarice con el proyecto con más detalle.

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- el motor de la lavadora;

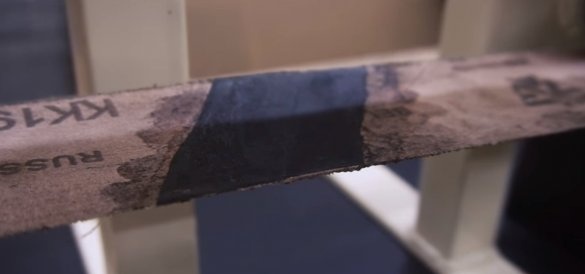

- papel de lija o cintas terminadas;

- tubos de hierro (para rodillos);

- rodamientos;

- varillas roscadas, pernos, tornillos, tuercas;

- tubos de perfil;

- esquina

- ;

- chapa metálica;

- pintura para metal;

- primavera

- Transmisión por correa (es posible y directamente).

Lista de herramientas:

- molinillo

- máquina de soldar;

- taladro;

- llaves inglesas;

- cinta métrica, marcador;

- Un tornillo de banco.

Proceso de fabricación de la máquina:

Primer paso Ruedas

En primer lugar, haremos los rodillos, esta es la parte más difícil de la máquina. El autor hizo videos de muy alta calidad usando herramientas simples. Necesitaremos tubos redondos de diámetro adecuado, los cortamos en trozos de la longitud requerida y luego cortamos y cortamos una parte del metal. La conclusión es reducir el diámetro de las tuberías para que los rodamientos encajen dentro.

En cuanto a los rodamientos, los fijamos con tuercas en la varilla roscada, que actúa como un eje.

Instalamos ejes con rodamientos en las tuberías y los sujetamos en un tornillo de banco para que los rodamientos estén bien sujetos. Bueno, entonces soldamos bien las tuberías. Ahora los clips terminados deben estar bien lijados y, si es necesario, puede preguntarles el perfil deseado. Para moler, el autor utilizó un motor de una lavadora y una transmisión por correa, que resultó ser una especie de torno pequeño.Trabajamos como molinillo, los productos al final son monolíticos, los rodillos son excelentes.

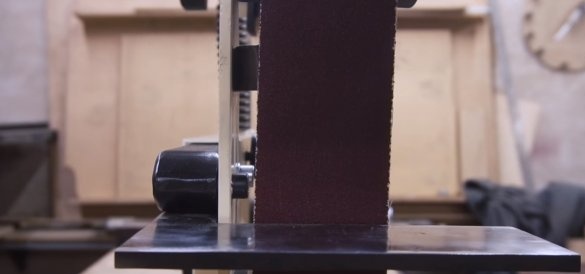

Paso dos Plano de trabajo

El diseño de la máquina es tal que dos rodillos están montados en un marco de placa de hierro, esta plataforma se puede ajustar en diferentes ángulos. La plataforma y el plano de empuje están hechos de chapa. El autor utiliza una tubería de perfil como soporte horizontal.

Paso tres Base

También hacemos la base para la máquina, aquí necesitamos tubos de perfil, dos tubos se instalan verticalmente, estos son bastidores, placas con agujeros están soldados para sujetar la máquina a los bastidores. En la parte superior de los bastidores, el autor suelda el tubo de perfil horizontalmente, un soporte horizontal se moverá en él, que es un tubo de perfil de menor diámetro. Si no hay una tubería de perfil del diámetro requerido, puede soldarse desde esquinas de hierro, dimensionadas con precisión para adaptarse.

Paso cuatro Tensor y ajuste

El rodillo superior es responsable de tensar y centrar la cinta de pulir. Soldamos un soporte vertical a la base y conectamos la palanca del tubo de perfil de forma pivotante. Se instala un resorte entre la palanca y la base, que sirve como tensor de la cinta de pulir.

En cuanto al centrado, el rodillo superior tiene bisagras; el autor ensambló la bisagra de chapa de hierro, un perno y tuercas. Debido al hecho de que el rodillo superior puede cambiar el ángulo, podemos centrar la banda de rectificado.

Paso cinco Rodillo de plomo

La máquina está casi lista, ahora necesitamos hacer un rodillo impulsor, hacer un eje sobre los cojinetes, soldar una polea a un lado y un rodillo impulsor estará al otro lado del eje. Una tubería de hierro apareció para el papel del rodillo, que el autor pulió cuidadosamente e instaló una banda elástica en la parte superior para un buen agarre.

Paso seis Montaje y prueba

Al llegar al ensamblaje de la máquina, el motor, la cama y el control de velocidad se pueden fijar en una pieza de madera contrachapada gruesa o en una lámina de hierro. Para transmitir el par a la máquina, el autor utilizó una transmisión por correa. Según el autor, es mejor hacer una transmisión directa desde el eje del motor, ya que con la configuración actual hay muchas pérdidas por fricción.

Hacemos un escudo para el motor para que no se vierta polvo sobre él, y también pintamos todos los detalles para que nada se oxida y la máquina se ve bien.

Despues de eso hecho en casa listo, puedes experimentar. La máquina pule fácilmente madera y hierro, mientras se vierten chispas de hierro, lo que significa que hay suficientes revoluciones para el procesamiento. Es muy conveniente equipar la máquina con un regulador de velocidad, esto le permitirá procesar con precisión piezas pequeñas, etc.

En este proyecto ha terminado, espero que les haya gustado lo casero. Buena suerte e inspiración creativa, si decides repetir esto. ¡No olvides compartir tus ideas y cosas caseras con nosotros!