Seguramente, muchos de ustedes tienen un pequeño taller y constantemente expanden su propio arsenal de máquinas. Para rectificar piezas y piezas de trabajo utilizadas como manual accesoriosasí como varias máquinas herramienta y amoladoras manuales.

En este artículo, el creador del canal de YouTube "Crea DIY" le dirá cómo hizo una rectificadora orbital (o placa). Además, el maestro implementó en él la función de inclinar el disco de rectificado en relación con la mesa, lo que amplía enormemente sus capacidades.

Este proyecto es bastante simple de fabricar y requerirá un mínimo de herramientas.

Materiales

- Chapa contrachapada 12 mm

- El motor del procesador de alimentos.

- Pernos M8, arandelas, tuercas

- Tornillos

- Tuercas accionadas por muebles

- cinta de doble cara

- Impregnación para madera

- pegamento de PVA

- Tornillos para madera

- Papel de lija.

Herramientas utilizado por el autor.

— Destornillador,

— Taladros Forstnertaladro de madera

— Taladro avellanado

— Molino de mano

— Boquilla circular para fresado manual

— Sierra de inglete

— Sierra de calar eléctrica

— Abrazaderas

— Dremel

— Lijadora orbital

— Plaza Svenson

- Ruleta, lápiz, marcador, regla, regla, alicates, llaves, martillo, espátula, tijeras, cuchillo.

Proceso de fabricación.

Como motor, el autor utilizará un motor de un viejo procesador de alimentos.

En primer lugar, necesita hacer un soporte para el motor, que también será un mecanismo giratorio. En una hoja de madera contrachapada de 12 mm de espesor, marca dos rectángulos idénticos, encuentra centros en ellos y perfora un agujero con un diámetro de 1 mm.

Para cortar círculos, el maestro usará una boquilla circular especial hecha en casa para una fresa manual, cuya fabricación se describió anteriormente en uno dearticulos.

Al medir el diámetro de la carcasa del motor y ajustar la aguja de la brújula, el autor moldea dos círculos en varias pasadas.

Después de la molienda, quedan pequeñas astillas y golpes en los bordes de la madera contrachapada, los procesa con un dremel con una boquilla de molienda, y luego limpia los bordes con papel de lija fino manualmente.

Ahora, con la ayuda de una sierra de calar eléctrica, las piezas de trabajo se cortan de la hoja.

A continuación, debe desarmar cuidadosamente la carcasa del motor desenroscando las tuercas de los pernos y quitando un protector de cojinete. No hay necesidad de quitar el segundo, y para esto tendría que quitar el impulsor de enfriamiento.

Una de las protecciones de los cojinetes está instalada en el soporte en blanco (las costillas sobresalientes interfirieron un poco, y se tuvieron que hacer pequeños cortes), y se notaron agujeros para perforar. El autor no tiene una máquina perforadora, por lo tanto, para alinear los agujeros en ambas piezas de trabajo, primero perfora uno de ellos y luego transfiere las marcas al segundo. Luego verifica las marcas con agujeros en el escudo y repite la perforación.

Después de perforar, todas las superficies de las piezas se rectifican con una máquina orbital manual.

El protector del rodamiento se instala en su lugar, coaxialmente con el segundo, y luego comienza la instalación del motor en el soporte.

El maestro tuvo que reemplazar los pernos del motor con pernos largos. Esto se debió al hecho de que se agregaron dos capas de madera contrachapada (24 mm) y los postes eran cortos.

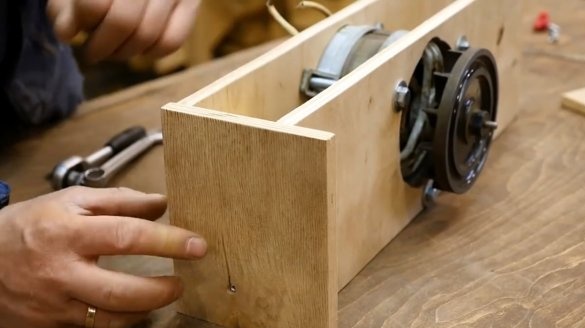

Habiendo medido el ancho del soporte resultante (85 mm), el maestro hace dos paredes laterales, sin embargo, deben ser un poco más largas (150 mm). Los espacios en blanco se cortan con una sierra ingletadora.

Se taladran agujeros para tuercas y tornillos de sujeción en las paredes laterales, lo que fijará el soporte en un ángulo determinado.

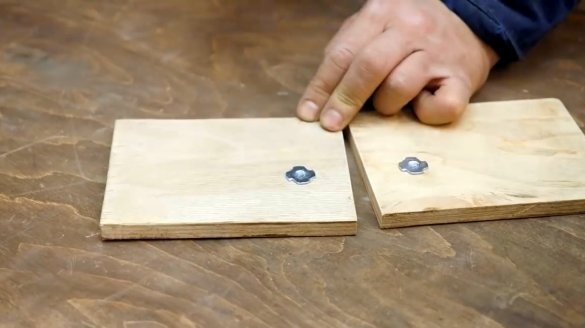

Ahora el maestro pone dos nueces de muebles en su lugar.

Para adherirse a la geometría del soporte y obtener una forma rectangular, el autor inserta un bloque de un tamaño adecuado entre las paredes y comprueba con un cuadrado.

Después de eso, los agujeros piloto se taladran con un taladro avellanado y los tornillos se tuercen.

El siguiente paso es hacer una carcasa para la máquina. El autor cortó el espacio en blanco para la tapa y las paredes laterales, dado el ancho del módulo con el motor. También cortó algunos extremos en un ángulo de 45 grados. Perforando agujeros piloto y lubricando las juntas con pegamento, las paredes del cuerpo se fijan entre sí con tornillos para madera.

Un módulo con un motor está instalado dentro de la carcasa, y se fija con dos abrazaderas. También es importante observar un ángulo recto. Después de eso, taladrar agujeros para pernos axiales.

El maestro realiza un ensamblaje preliminar, sujeta el bloque móvil al cuerpo con tornillos. Luego comprueba si el módulo está inclinado libremente y si se aferra a las paredes de la carcasa.

Ahora, para hacer con precisión una ranura para los tornillos de sujeción, el autor inserta un trozo de tiza en el centro de la tuerca e inclina el bloque central.

En los bordes del arco resultante, se perforan dos agujeros para la entrada del lienzo. Se hace un corte a lo largo de los dos bordes de la marca con una sierra de calar.

La unidad central finalmente se fija a la carcasa con tornillos axiales.

Ahora se atornillan los tornillos de sujeción del tornillo de mariposa.

En la siguiente etapa, el maestro procede a fabricar el disco de molienda. Él marca el centro en una hoja cuadrada de madera contrachapada de 500X500 mm, y perfora un agujero con un diámetro de 1 mm.

Habiendo establecido una distancia de 220 mm desde la aguja hasta el cortador en la boquilla circular, corta un disco con un diámetro de 440 mm. Después de eso, todos los bordes del disco se lijan con papel de lija y su superficie con una máquina orbital.

Usando una guía para el taladro, se perfora un orificio en el centro del disco con un taladro Forstner.

El disco se coloca en el eje del motor y se fija con una tuerca y una arandela.

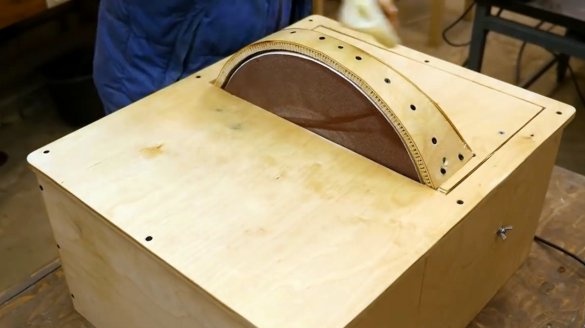

Una de las últimas partes de la máquina será una cubierta protectora. Se puede hacer de chapa, sin embargo, el autor decidió hacerlo de madera contrachapada. Para doblarlo, usa una técnica bastante simple.

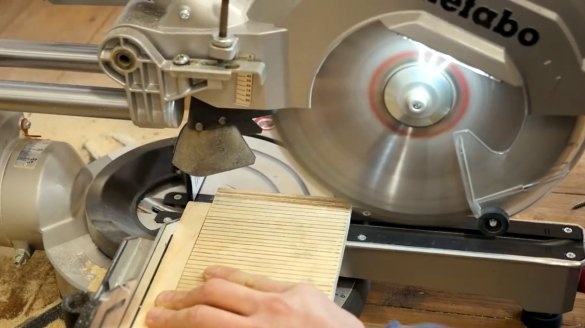

Primero, se aplican marcas al blanco de madera contrachapada con un paso de aproximadamente 8 mm.

Además, se realiza una serie de cortes para marcar en la sierra ingletadora, su profundidad debe ser tal que la hoja de la sierra no corte la última capa de madera contrachapada. Se utiliza un limitador especial para esto.

El autor también preparó una contraportada para la carcasa.

Como masilla, usará una mezcla de aserrín fino y pegamento de PVA.

La tapa se fija en un banco de trabajo y se atornilla una pieza de madera contrachapada en varios puntos, formando un arco.

Solo queda llenar densamente todas las ranuras con una masa adhesiva preparada y dejar secar.

El autor pega tiras de cinta adhesiva de doble cara en la superficie del disco. Aunque para reemplazar rápidamente el papel de lija, puede usar el habitual "velcro".

El exceso de cinta se corta alrededor del perímetro con un cuchillo y se retira una cinta protectora.

Ahora puede pegar el disco de lija en su lugar.

El autor preparó dos partes para la mesa y atornilló una de ellas al cuerpo, y la segunda al bloque inclinado.

La cubierta protectora fue ligeramente modificada y reforzada por un arco de madera contrachapada. Además, el autor le cortó la espalda en un ligero ángulo.

Para proteger la carcasa de la humedad, todas las superficies de madera están tratadas con impregnación de madera, también puede usar barniz para madera.

Entonces, la máquina está lista, puede comenzar a probarla.

Ahora el autor inclina el disco en relación con la tabla y lo fija en la posición deseada. El ángulo máximo de inclinación es de 45 grados.

De esta manera, no solo puede rectificar piezas de trabajo en el ángulo correcto, sino también afilar cuchillos o herramientas de carpintería.

¡Agradezco al autor por el diseño simple de una máquina de taller muy útil!

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.