Casi todos los talleres tienen una herramienta tan necesaria y difícil de reemplazar como una amoladora. Es bastante versátil y se utiliza para cortar metal, madera, limpiar y pulir varias superficies. Pero a veces tienes que trabajar durante varias horas, lo que afecta el cansancio de las manos. En este caso, especialmente durante el trabajo diario, una máquina de corte puede ser muy útil. Requiere mucho menos esfuerzo físico y también proporciona un corte de precisión mucho mayor. En este artículo, el autor presenta un reportaje fotográfico sobre la creación de dicha máquina.

Los materiales y herramientas necesarios para ensamblar la máquina se enumerarán en el artículo.

El autor comenzó con la fabricación del huso. Fue afilado bajo 306 rodamientos, y tiene un diámetro de 30 mm.

Por un lado, hay un asiento debajo de la polea, por otro lado, se corta un hilo (como en una amoladora estándar), debajo de la fijación de la rueda de corte.

Fuera de los asientos de los rodamientos están hechos de un diámetro de tubería adecuado.

Los asientos están planeados para rodamientos, entre ellos se suelda una tubería del mismo diámetro.

Se usa una polea en un lado:

La tuerca de centrado es la misma que en una amoladora normal.

Se utilizó un motor de 3 kW con una velocidad de rotación de 1.500 rpm para la máquina. Se hizo un soporte para él, con agujeros longitudinales, para ajustar la tensión de la correa. Entre el soporte y la polea se soldaron 2 perfiles de 40 mm.

Además, a partir de una chapa de 2 mm de espesor, se cortó una carcasa protectora y se hirvió:

A través de la esquina, la carcasa está soldada al cuadragésimo perfil. Antes de hacer esto, es aconsejable colocar en el eje una rueda de corte (300 mm) para no perder con su posición. La distancia del círculo al interior de la carcasa no debe ser inferior a 5 - 6 mm.

Luego, se hizo una bisagra para asegurar toda la estructura. Se usaron dos bisagras insertadas una en la otra con una ligera reacción como bisagra.

Se hizo una encimera debajo de la máquina. El grosor de la lámina de la superficie de trabajo es de 5 mm. Las patas y los tabiques están formados por 50 esquinas.

Una bisagra está soldada a la encimera:

Se utilizó el mismo perfil de 40 mm como material para la fabricación del mango, y una varilla metálica de tamaño adecuado.

Para la fijación rígida de la pieza de trabajo durante el corte, se necesitan tejos. Para hacer dos esquinas metálicas y una varilla roscada para una tuerca de 150 válvulas de agua y una tuerca en sí será necesaria.

Una carcasa protectora para el cinturón está hecha de chapa metálica:

A continuación, se monta la parte eléctrica de la máquina, que consta de una máquina automática y un remolque para apagar el motor.

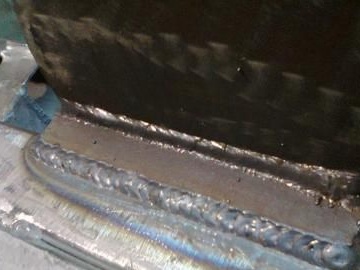

Placa soldada para proteger contra chispas.

La mesa se está finalizando, se le agregan estantes de madera.

Y así es como se ve la máquina terminada después de pintar:

Y aquí está el resultado de su trabajo: