Hola

Algunos proyectos pequeños y delicados son imposibles para las máquinas, pero no todos pueden permitirse comprarlos para negocios de aficionados.

En este artículo, le diré cómo hacer un taladro, una boquilla para un destornillador de materiales improvisados y me complacerá si mi idea es útil para usted.

Materiales y herramientas:

- 2 rodamientos de carretes de inercia

- válvula de la cámara de la rueda del camión

- tornillos para tuerca 10

- tuerca 10

- cable de freno de bicicleta

- tubo de plástico para agua caliente a 20

- destornillador

- sierra para metales

- archivo

- soldador

Y así, comencemos con el mecanismo más complejo de este dispositivo, es decir, con la punta.

Para él necesitamos dos rodamientos de bobinas sin inercia. Vi rodamientos similares a la venta en una tienda de detalles de radio. No los compré, ya que había roto las bobinas.

Y como eje para los rodamientos, utilicé una válvula de latón de la cámara de la rueda del camión.

Cortar el exceso

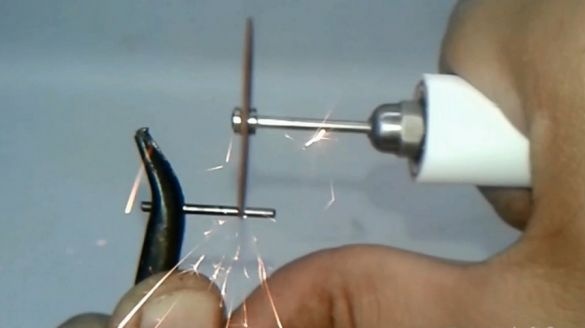

sujetamos el eje futuro en el portabrocas de un destornillador y lo giramos, limamos los cuellos de los rodamientos con una lima.

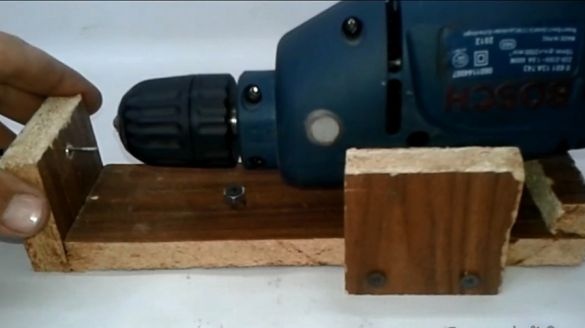

Después de esto, debe crear un mecanismo de engarce para boquillas o pinzas. Para hacer esto, decidí perforar un tornillo adecuado para la tuerca a las 10. Después de fijar el tornillo en el mandril de un destornillador y colocar el taladro 2.5 mm en otro, o girar el tornillo en un tornillo de banco, taladrarlo a lo largo del eje.

Cortamos la cabeza del tornillo y con cuidado, en el centro, hacemos cuatro cortes axiales con una profundidad de 4-5 mm, dividiendo así el extremo de la parte en cuatro partes. Si permite el más mínimo desplazamiento haciendo hendiduras o agujeros, entonces las mordazas de sujeción serán diferentes, en el futuro las boquillas vibrarán y el uso de dicho taladro será difícil.

Después de colocar la pieza de trabajo con el vástago en el portabrocas de un destornillador, lime la cabeza debajo del cono con una lima.

Luego desplegamos la pieza de trabajo fijando una varilla de 12 mm con la parte cónica en el mandril del destornillador, rectificamos la rosca del vástago, reduciendo así el diámetro de la parte a 5 mm.Y en el eje mismo, aumentamos el diámetro interno con un taladro de 5 mm, profundizándolo en aproximadamente 2 centímetros.

Insertamos la pieza en el eje y la perforamos con un taladro de 2.5 mm, la sujetamos con un clavo adecuado para el diámetro del orificio y los unimos.

Para la segunda parte del mecanismo de engarzado, decidí usar una tapa de acero o una tuerca ciega a los 10. No pude encontrar una tuerca de ese tipo en oferta y tuve que desenroscarla de la manija de la puerta de un perfil de metal.

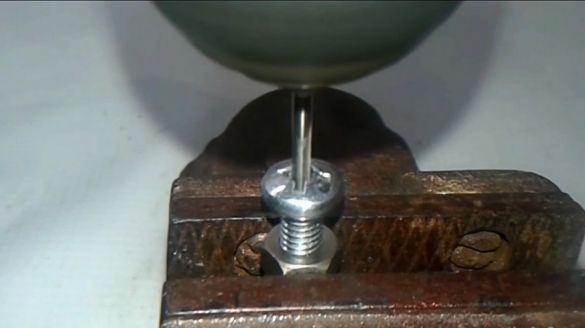

Para hacer un agujero exactamente en el centro de la tuerca, taladré otro tornillo y atornillé firmemente el tornillo en la tuerca, taladré un agujero con el mismo taladro.

Luego, midiendo el extremo del mecanismo de engarzado, usando un taladro de 4 mm, agrandó el orificio en la tuerca y, con un taladro de 5 mm, retiró el chaflán desde el interior.

Como funda flexible de una fresa de automóvil, utilicé un cable de freno de bicicleta. Girando en una camisa, el cable transferirá la energía cinética del destornillador a la punta.

Por cierto, la tuerca del sistema de frenos no es adecuada para la cabeza del collar. Las paredes de la gorra son demasiado delgadas para esto.

Ahora necesita conectar el cable al eje. Para este propósito, taladré otro tornillo, solo que esta vez, con un diámetro más pequeño y uno largo.

Después de medir el grosor del cable, taladre un tornillo con un diámetro de 1,5 mm y corte el sombrero y reduzca el diámetro de la varilla de la misma manera.

Luego suelde el cable en la barra aproximadamente la mitad de su profundidad. Para soldar, solía soldar ácido y estaño. Calentamos la varilla con un quemador o en una estufa de gas y soldamos el cable.

Marcamos el punto de perforación y hacemos agujeros en el eje, y luego en el eje instalándolo en el eje. Después, fijamos, sujetando las partes juntas.

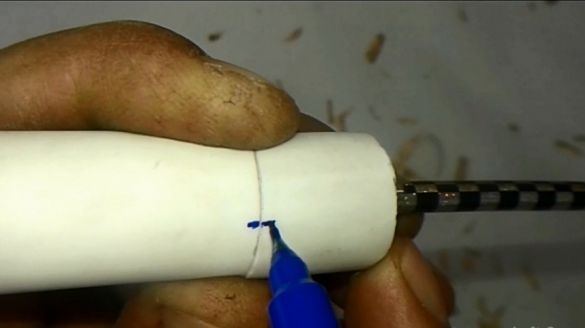

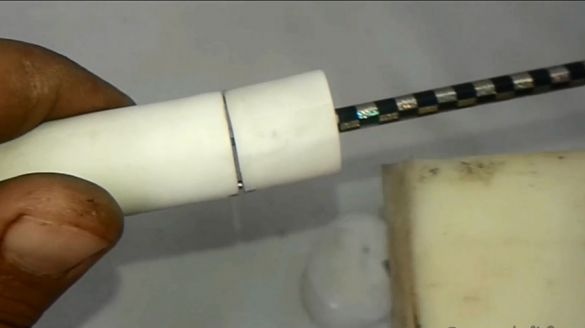

El tubo de plástico reforzado 20 era perfecto para la carcasa. La longitud del tubo es la distancia desde uno hasta el segundo borde del rodamiento

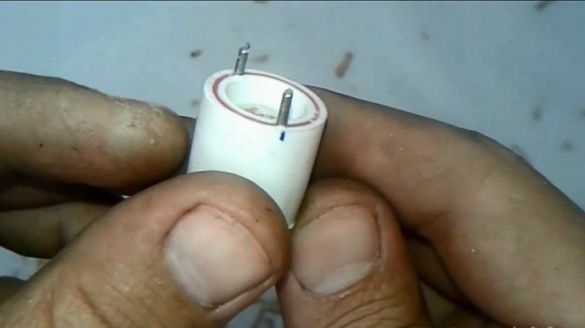

Al retirar ligeramente el chaflán del tubo de plástico, presionamos el rodamiento trasero. Y luego, pasando el cable a través de él e instalando el eje en él, presionamos también el delantero hasta que desaparece el juego entre el eje y los cojinetes.

Ahora necesita sujetar la funda del cable al cuerpo de la punta. Para hacer esto, corta un tubo de plástico de 2 cm de largo y haz un núcleo con un bloque de madera. Después de hacer una pieza de madera con un diámetro ligeramente mayor que el diámetro interno del tubo y una longitud de aproximadamente 1,5 centímetros, lo presionamos dentro del tubo.

En el centro del núcleo perforamos un agujero con un diámetro ligeramente más pequeño del acoplamiento de la cubierta del cable y lo fijamos en él.

Habiendo doblado ambas partes del estuche, marcamos los lugares para su fijación entre ellos. Según las marcas, taladre un orificio de 1.5, taladre orificios con una profundidad de aproximadamente 5 mm y desde un clavo adecuado de diámetro, haga un pasador de fijación con una longitud de aproximadamente 1 cm.

Después de insertar el pasador en uno de los agujeros, conectamos ambas partes, marcamos en la parte posterior de la caja y hacemos la misma operación para la segunda fijación.

Después de haber lubricado los rodamientos y el cable, finalmente sujetamos ambas partes de la carcasa.

Olvidé por completo el agujero del tope del eje, sin él sería imposible reparar las boquillas.

Taladro 2.5 taladre la carcasa, y luego el eje. Después de eso, tuve que sacar los cojinetes, limpiarlos de astillas y repetir la operación de ensamblaje. Afortunadamente, no tardó más de cinco minutos.

En la parte posterior del cable, corte el exceso de longitud. Para que el extremo del cable no se corra, suelde antes de recortar.

Para evitar torceduras y daños al cable, armamos el marco para el destornillador.

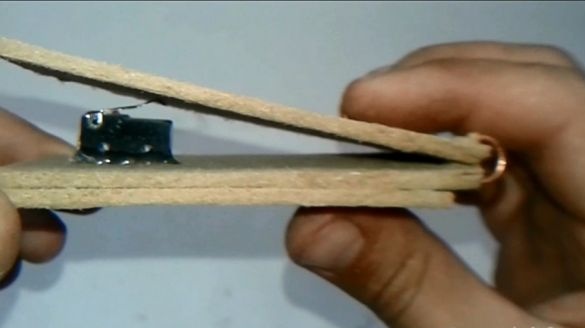

Bueno, para el control, hacemos un pedal simple.

Por supuesto, fue posible conectar el pedal al botón de inicio, pero mi destornillador no es inalámbrico y, por lo tanto, decidí que sería más fácil para mí hacer el pedal con un enchufe. Y en el destornillador mismo solo arregló el botón.

Si alguien no tiene un motor eléctrico por ahí, entonces, por supuesto, puede hacer una máquina de boro en toda regla.

Bueno, eso es probablemente todo. Deseo buena suerte a todos los maestros de casa y maestros en su esfuerzo creativo.