Hola Hoy quiero hablar sobre cómo hice una máquina desmontable de un molino que no necesitaba. A menudo tengo que cortar tuberías. Especialmente los de perfil. Quién hizo esto, sabe que es bastante difícil cortar una tubería de forma uniforme con un molinillo. Esto lleva mucho tiempo: debe usar un cuadrado para dibujar cada lado en ángulo recto y luego cortar cuidadosamente una cara. Y de todos modos, sucede que un lado es medio milímetro más corto, y luego, al soldar, el metal delgado de la pared en este lugar comienza a arder debido a un ajuste flojo. Idealmente, exactamente uno se puede cortar en un solo corte. Y para esto necesitas una máquina de corte.

Tenía un DWT ws-180, que no necesitaba. Me lo dieron gratis por un mal funcionamiento: el impulsor del rotor se desprendió y el búlgaro se atascó. El propietario quería tirarlo a la basura y se ofreció a regalarme piezas de repuesto. Reparé el rotor, reemplacé los cepillos y los cojinetes.

.. Pero resultó que no necesitaba un molinillo así. Es muy pesado y masivo para el círculo 180. Hay suficiente potencia allí para el 230 (2200 W), pero, por alguna razón, el fabricante lo equipó con protección específica para el círculo 180. Por lo tanto, durante varios años colgó en mi taller sin reclamar: tengo un encendedor de 180 ka. Iba a rehacer la protección para el 230º círculo (entonces sería útil para trabajos concretos, por ejemplo), ¡pero no tenía la intención! )))). Después de todo, también tengo el 230 ...

Y entonces se me ocurrió comprarle una cama y hacer una máquina estacionaria desmontable. Pero después de examinar las opciones compradas, descubrí que, en su mayor parte, ¡no tienen suficiente rigidez y, por lo tanto, precisión! Por lo tanto, llegué a la conclusión de que necesito hacerlo yo mismo.

Lo que necesitaba

1. Realmente amoladora angular.

2. Ángulo de acero de 50 a 50 y de 40 a 40.

3. Corte de una tubería de agua ДУ32-3,5

4. Corte de una tubería de agua DU-25

5. Rodamiento 6202 (2 piezas)

6. El rodamiento es básico.

7. Horquilla M14.

8. Tubos de perfil 15 por 15, 20 por 20, 25 por 25

9. Pernos y tuercas M6, M8, M14.

10. Cortar la lata.

Entonces, para empezar, decidí armar el monte del búlgaro. En las opciones de compra, diseñadas para diversas amoladoras, la fijación se realiza mediante tres pernos largos con tuercas de seguridad, lo que afecta la rigidez.Además, después de haber fijado la amoladora angular en tres puntos, debe colocarse verticalmente, lo que "roba" la profundidad de corte; por lo general, la caja de engranajes está ligeramente extendida por delante. Por lo tanto, decidí arreglarlo horizontalmente, en dos puntos, con un ajuste ceñido del cuadro a la caja de cambios. La desventaja de este tipo de montaje es que solo se ajusta a un modelo de amoladora angular. Pero decidí descuidar esto, creyendo que si tenía que reemplazar el molino, entonces soldaría una nueva montura.))))

Corté dos pedazos de la esquina 50:

Taladré agujeros en ellos con un diámetro de 14 mm:

Y atornillado a la caja de cambios, utilizando los puntos de montaje del mango:

Al mismo tiempo, no tenía pernos M14, y los reemplacé temporalmente con pernos y tuercas recortadas. Para girarlos y sujetarlos, fue necesario cortar las ranuras debajo del destornillador:

Después de eso, justo en el molinillo, agarré las esquinas entre sí soldando, luego las quité y herví con fuerza:

Luego, comencé a hacer el carruaje. Para hacer esto, necesitaba un trozo de 32 tubos de paredes gruesas. Como era necesario cortar suavemente, y aunque no había una máquina de corte a mano, utilicé una cinta adhesiva ancha como marca:

Después de eso, corté un trozo de tubo DU-25, 20 mm más corto que 32 ki:

Puse uno en el otro:

Marcó en ambos lados del rodamiento 202:

Y lo jalé con un pasador M14, usando arandelas y tuercas:

Luego cortó un pedazo de esquina y lo agarró a la tubería. Al mismo tiempo, quemó el tubo exterior con un electrodo para soldarlo con el interior:

Ahora necesitamos hacer bastidores para montar el carro. Los hice desde la misma esquina 50. Para hacerlos iguales, los junté con una abrazadera, y en esta posición corté y taladré agujeros:

Luego, ensamblé y soldeé toda la estructura de montaje del carro:

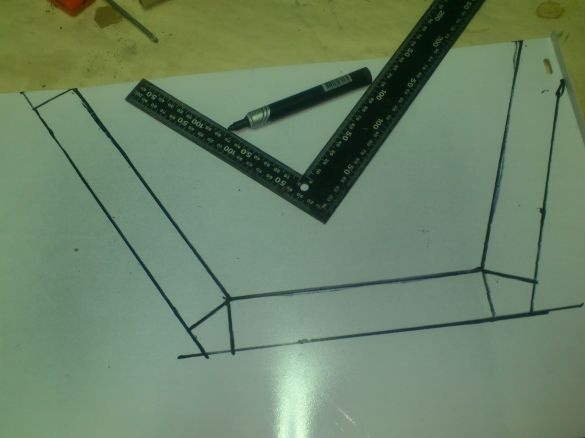

Hice las varillas sobre las que se uniría a la amoladora angular a partir de un tubo de perfil de paredes gruesas 20 a 20. Calcularon la longitud óptima empíricamente al diseñar el esquema de la futura máquina a partir de tuberías y barras:

Queda por cortar y soldar todo junto:

En esta etapa, "probé" el molinillo:

Ahora llegó el turno de la mesa. Lo hice con una lámina de acero, de 4 mm de espesor, de 60 a 60 cm de tamaño:

Arreglé toda la estructura en esta hoja:

Hice dos cuadros cuadrados de una tubería de perfil de 15 por 15, midiendo 50 por 50 cm. Al mismo tiempo, corté solo tres paredes en la tubería en los puntos de curvatura, y dejé la cuarta.

Después de eso, solé bastidores verticales del mismo tubo en las esquinas, y aseguré mi estructura a la caja resultante.

En esta etapa, se hizo necesario establecer un ángulo recto entre la rueda de corte y la mesa. Como dije, excluí todos los ajustes por razones de rigidez (léase: precisión) de la estructura. Mis planes eran simplemente doblar las varillas y luego fortalecerlas en la posición correcta, soldar esquinas a ellas como refuerzo. Pero, cuando intenté doblarlos primero con dos ediciones ... (¡Oooo! ¡Qué optimista soy!)))). Entonces palanca! (El resultado es el mismo) ..... ¡Me di cuenta de que no tendrás que reforzar el diseño! Dos tubos de perfil de paredes gruesas de pequeña longitud, además, hervidos en los extremos a las esquinas con costuras de 5 cm de largo en cada lado, ¡proporcionan una rigidez increíble! ...

... Solo podría doblar insertando una tubería de dos metros (!) Entre ellos, con una sección de 60 a 20. (Afortunadamente, entre las barras es de solo 60 mm.

Entonces, ¡la vertical está expuesta! Ahora corta la tabla:

Después de eso, expandí y extendí la ranura con un pequeño molinillo. (En caso de instalar, por ejemplo, un círculo en un árbol).

.. Por cierto ... Inicialmente, tuve la idea de hacer "2 en 1". Es decir, prever la posibilidad de girar la mesa con el molino hacia abajo, para obtener una circular. E incluso comencé a encarnarlo. Por ejemplo, herví, fundí y alisé las tapas de todos los pernos de fijación en la parte posterior para obtener una mesa circular uniforme:

Por la misma razón, hice agujeros simétricos para los pernos de montaje que aseguran la mesa al "paralelepípedo" ... Pero la euforia de lo que "se me ocurrió" pasó, y me di cuenta de que simplemente "encendí" y no busqué la practicidad. , pero por "genial sucedió".))))))

... Pero de hecho, ¡NO UTILIZARÉ ESTO! Después de todo, tengo una circular.¡Y ella, en cualquier caso, es mejor que hecha de un molinillo! Además, cuando se trabaja con una circular con un árbol, es bueno colocar esta máquina con un círculo en un árbol al lado para recortar. Y no voltee la mesa por el bien de cada tabla ...

En general, rechacé esta estúpida empresa ...

..

Luego procedí a la construcción de un énfasis para la pieza de trabajo. Adjunté el cuadrado al círculo, dibujé una línea en ángulo recto y fijé una esquina de parada 40 a 40 a lo largo de él.

Después de eso, desenrosqué la esquina y, a través de sus agujeros, esta vez aplicando un ángulo de 45 grados, perforé un agujero en la mesa.

Olvidé tomar una foto, pero aquí, creo, está claro ... Ahora, para cortar menos de 45, debes quitar un tornillo, doblar la esquina y fijarlo en otro agujero.

La siguiente etapa. Empecé a armar una prensa de herramientas. Después de todo, solo se puede cortar con precisión una pieza de trabajo bien fijada. Corté un trozo de tubo de 20 a 20.

Inserté un pedazo de espárrago M14 dentro y lo jalé con tuercas. Al mismo tiempo, una tuerca tardó mucho, conectando:

Soldado

Y lo procesó con un molinillo, dándole las dimensiones externas de la tubería: A continuación, todavía me detuve, donde no había suficiente y aún se procesaba. (no fotografiado)

Luego cortó un trozo del tubo 25 (20 encaja fácilmente y firmemente en él) y solda un trozo de tira a través de él para que sea posible, después de perforar agujeros, fijarlo a la mesa. Esta será la guía: Al borde de la horquilla, hice una selección e hice un volante allí.

Además, en el borde de la mesa, fijó una esquina con un agujero y recogió un tornillo de banco. Enrosqué el espárrago en un tubo con una tuerca soldada, puse una guía sobre él y lo pasé por la esquina de empuje, colocando el cojinete de empuje, que está fijado por la tuerca de chaveta: En resumen, comprenderá de la foto:

Hizo el mango de un volante con el perno de un mueble y le puso un tubo de metal.

Al final hizo un gran énfasis. Y tal vicio instrumental resultó aquí:

Cuando el volante gira, una tubería con una tuerca soldada sale de la guía y presiona firmemente la pieza de trabajo contra el tope. El único inconveniente es que debe girar hacia la izquierda.))). Pero más confiable que una abrazadera excéntrica.

Luego, procedí a fabricar una carcasa protectora. Como dije, la carcasa de la trituradora estaba debajo del círculo 180 y decidí usar la 230. (Hay suficiente potencia. Las pérdidas de balón también son adecuadas). Además, dado que necesito precisión, cortaré en círculos gruesos (2.6 o 3 mm). Porque los más delgados se cuelgan un poco cuando se presionan. ¡Y por lo tanto, la cantidad de chispas será increíble! Por lo tanto, decidí hacer la carcasa más cerrada y fijarla directamente a la cama.

Primero hice una plantilla de cartón:

Luego recortó dos imágenes especulares de lata. (¡Al mismo tiempo, utilicé restos - uno de galvanizado, el otro - de la carcasa del microondas! ¡No desperdicies nada!))))))):

En esta etapa, arreglé el soporte de montaje, porque necesita remacharlo desde el interior; de lo contrario, los remaches pegados interferirán con el círculo. Lo hice recortando una esquina de aluminio:

Luego dobló las mitades, remachó y la ató a la barra, taladró agujeros y cortó el hilo M6:

También te diré cómo implementé el resorte. Tuve un resorte (no sé qué), corté un trozo y, como solución temporal, lo hice así:

¡El auricular simplemente se inserta! Así que quería encontrar el alcance perfecto de la palanca y la rigidez de la primavera. Sí, y se fue !!! Es muy conveniente! En primer lugar, puedo ajustar la rigidez y el ángulo de elevación simplemente profundizando o tirando del tubo. En segundo lugar, puede levantar fácilmente el molinillo con una mano y con la segunda jalar el tubo por completo. Y luego la máquina se transfiere a la "posición de transporte": el molino se acuesta en la mesa con una carcasa, nada se tambalea, el resorte no se estira.

Y, sin embargo, resulta que es muy conveniente, arrojando la amoladora en el carro hacia atrás, solo use la cama como un banco de trabajo de banco pequeño. Hay una prensa de herramientas y una superficie de metal lisa ... Incluso fijé una prensa pequeña.

Aquí, de hecho, eso es todo ... Aquí hay un agregado:

Planeo extender el énfasis al lado derecho. Por lo tanto, será conveniente cortar algo, por ejemplo. Y para fijar una balanza de banco de metal, será muy conveniente cortar piezas pequeñas sin medir cada vez.Moví el tubo al tamaño deseado a lo largo de la regla, lo sujeté, lo corté. Solo la regla debe ser ajustable para compensar la diferencia de grosor de las ruedas de corte. Y varias cosas pequeñas, como sujetadores de cables y un soporte independiente con altura ajustable, si necesita cortar tuberías largas.

... Mientras tanto, con urgencia lo "puse en funcionamiento", porque ahora estoy haciendo un doblador de tuberías, y hay muchas cosas que cortar allí.

¡El ángulo se mantiene perfectamente! Incluso corté los ejes al doblador de tubos (círculo de 40 mm), y luego los golpes en la máquina fueron tan escasos que me negué a recortarlos. Las tuberías de perfil generalmente están perfectamente cortadas, entonces un cuadrado no da luz, ni siquiera un álcali escaso.

Aquí hay una breve reseña de video. Perdón por oler! )))). Hacía bastante frío ...))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]