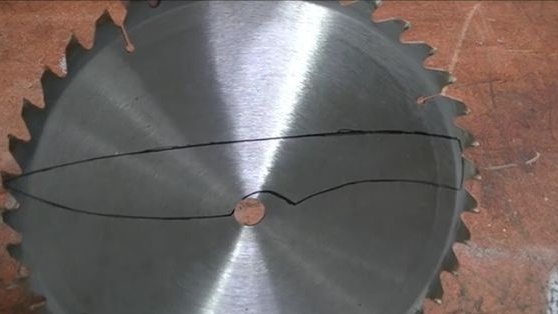

Si puede encontrar la fuente de las hojas de sierra usadas, puede hacer excelentes cuchillos con ellas. Este acero debe enfriarse, al menos muchos afirman que los aceros con alto contenido de carbono se utilizan en la fabricación de hojas de sierra.

El cuchillo está hecho de manera bastante simple de acuerdo con el esquema clásico. Tal vez aprenderá algo nuevo de este manual. El autor no utiliza una amoladora, amoladora y otras herramientas sofisticadas en la fabricación, todo se hace manualmente, sin contar los dispositivos para el endurecimiento.

Materiales y herramientas para hacer un cuchillo:

- hoja de sierra;

- un marcador con una punta delgada;

- cartón, tijeras, herramientas de dibujo para la fabricación de la plantilla;

- una sierra para metales;

- archivos de diferentes tamaños de grano;

- tornillo de banco

- taladro con taladros;

- pasadores de madera y latón para la fabricación del mango;

- abrazaderas

- piedra de agua para afilar;

- Papel de lija de diferentes tamaños de grano y más.

El proceso de hacer un cuchillo con una hoja de sierra:

Primer paso Transferimos la plantilla al metal

Haz una plantilla de papel primero. Elija el tipo de plantilla a su gusto. En el primer caso, la plantilla se puede crear en papel fino y cortar. Y luego esta plantilla simplemente se pega a la pieza de trabajo y luego se corta.

En el segundo caso, la plantilla está hecha de papel grueso, como cartón, y luego se describe en una hoja de papel con un marcador. Es esta opción la que eligió nuestro autor. El marcador debe usarse con la punta más delgada, ya que en el futuro habrá problemas durante el procesamiento.

El autor decidió hacer el cuchillo el mayor tiempo posible, de modo que la plantilla se hiciera a lo largo de toda la "longitud" de la hoja de sierra.

Paso dos Cortar la pieza de trabajo

El trabajo se lleva a cabo con una sierra para metales ordinaria. Puede usar una amoladora o una cortadora de cinta, el autor simplemente hace el cuchillo de forma amateur, por así decirlo, "para una discusión". Primero, con una sierra de mano puedes cortar un perfil muy rugoso, corta solo líneas rectas. Para más trabajo, necesitará un tornillo de banco o abrazadera.

Luego, cuando el perfil principal esté listo, deberá cortar lugares redondeados. Para estos fines, el autor realiza varios cortes transversales a la línea de perfil y luego corta estos lugares en secciones. Esto le permite cortar la forma deseada con una sierra para metales convencional.

Paso tres Cosiendo demasiado

El trabajo adicional generalmente se realiza al menos por una amoladora o amoladora, e idealmente en una amoladora de banda. El autor hace todo, armado con buenos archivos. Con él, trituramos todos los tubérculos, irregularidades que quedaron después de un duro trabajo con una sierra de mano.

Usando el archivo, aún puede hacer algunas mediciones del avión, si hay alguna en la cuchilla.

Los archivos aquí deben usarse de manera diferente, cuanto más los tenga, mejor. Tomará no solo plano, sino redondo, semicircular y otros. Debe navegar aquí con un rotulador, como resultado, esta línea debe afilarse y desaparecer. Bueno, o puedes molerle metal, entonces quién ya elige cómo.

Paso cuatro Taladre agujeros y perfile el perfil de la cuchilla

Al principio, el autor quería hacer biseles largos y anchos, pero el metal de la hoja de sierra era demasiado delgado y tuvieron que reducirse. De manera diferente, para crear biseles uniformes, debe marcarlos en la pieza de trabajo con el mismo marcador.

También necesitará un taladro del mismo diámetro que el grosor de la pieza de trabajo. Poniéndolo y el taladro en una mesa plana, dibuje una línea a lo largo de toda la cuchilla. Esto permitirá que se divida claramente en dos mitades. Entonces será muy conveniente moler los biseles.

En la misma etapa, el autor describió y perforó agujeros en el metal para los pasadores que sostendrán el mango. Por supuesto, utilizó un taladro, no uno mecánico manual, sino uno inalámbrico (en la batería). Bueno, creo que todos tienen un taladro eléctrico.

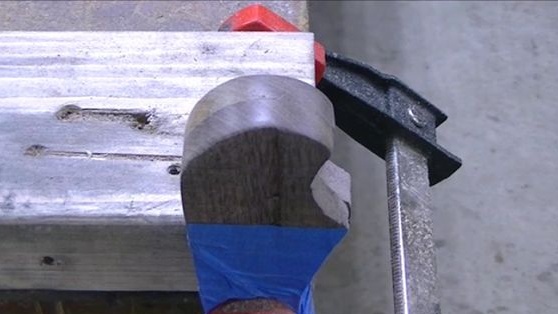

Paso cinco Formamos un perfil y rectificamos la cuchilla

Llega la etapa más responsable y difícil en la fabricación del cuchillo, porque todos los datos de corte dependerán de ello. Para formar los biseles, necesitará un bloque firmemente sujeto y un par de tornillos. Fije la pieza de trabajo a la barra y atorníllela con dos tornillos. Ahora, armado con un archivo, puede formar lentamente un bisel. Tómese su tiempo y mantenga los biseles parejos.

Cuando se hacen los biseles, la cuchilla puede rectificarse. Esto eliminará los arañazos del archivo. Aquí necesita papel de lija de grano 220. Deberá colocar el papel de lija en la barra para mayor comodidad.

Eso es todo, la pieza de trabajo está lista para el siguiente paso: endurecimiento.

Paso seis Temple y temple de metales

Para hacer que el cuchillo sea lo más duradero posible y mantener el afilado durante mucho tiempo, se puede endurecer. Aunque en algunos casos, al hacer cuchillos con hojas de sierra, no se endurecen en absoluto. Para el endurecimiento, necesita una buena hoguera, o puede usar una pequeña estufa casera, como en este caso. Para obtener la temperatura adecuada para el calentamiento, necesita un secador de pelo doméstico normal y un tubo largo (adecuado para una aspiradora). Bueno, entonces, cómo, qué y dónde, creo que lo adivinarás por ti mismo. Por cierto, en lugar de un secador de pelo, una aspiradora también es adecuada.

Necesitamos calentar el metal hasta que un imán ya no lo atraiga. Si no tiene experiencia, mantenga un imán cerca de usted y verifique. Otro grado de calentamiento se evidencia por el color del metal. La sección transversal debe ser brillante.

Cuando el cuchillo se calienta uniformemente, es hora de enfriarlo. Para enfriar, el autor usó mantequilla de maní. Sin embargo, cualquier otro vegetal debe hacer. El enfriamiento producirá mucho humo y rocío, así que hágalo a una distancia segura y, en general, siga todas las reglas de seguridad.

Una parte integral del temple es el temple del metal. Si ignora esto, la cuchilla será fuerte, sin embargo, puede dispersarse en pedazos si cae sobre una superficie dura, ya que el metal será demasiado frágil. Para que el cuchillo sea resistente al estrés mecánico, debe dejarlo ir un poco. Un horno doméstico común viene al rescate aquí. Debe calentarse a una temperatura de aproximadamente 200 grados centígrados y luego colocar una cuchilla durante una hora.Después de este tiempo, el horno debe apagarse y dejarse enfriar con la puerta cerrada. Entonces hay unas vacaciones de metal. El trabajo adicional se lleva a cabo cuando el metal se enfría.

Séptimo paso. Y de nuevo nos moler

Como puede suponer, después del enfriamiento, el metal tendrá mucho aceite quemado y otros contaminantes. Deberán limpiarse y cepillarse con metal. Aquí necesitará papel de lija con un tamaño de grano de 220 y 400. El proceso de limpieza también acelera el WD-40.

Paso ocho Hacer bolígrafo

El autor hace una pluma de nuez, hay algunos matices en la fabricación. Como la pieza de trabajo era demasiado gruesa, el autor la corta junto con una sierra para metales. Como resultado, se forman dos mitades. Aquí tendrá que sufrir un poco para obtener un corte uniforme.

Como perfil de mango, usamos el cuchillo en sí mismo, simplemente lo rodeamos con un rotulador o un objeto afilado, uniéndolo a un árbol.

Cortando la pieza de trabajo y cortándola, el autor luego forma un perfil aproximado del mango. Incluso en este paso, es importante asegurarse de que los planos del mango adyacentes al cuchillo sean lisos, esto proporcionará una buena unión y, en general, el mango será de alta calidad. Entonces tomamos los espacios en blanco y los conducimos sobre un trozo de papel de lija o una muela abrasiva.

En el mismo paso, perforamos dos agujeros pasantes para instalar los pasadores. Los pasadores deben penetrar en el mango con cierto esfuerzo, pero tenga cuidado, si el orificio es demasiado pequeño, el mango se puede dividir fácilmente al accionar los pasadores. Los alfileres pueden elegir cobre, latón u otros a su gusto.

Paso nueve. Pegar el mango

Antes de pegar, no olvide lijar cuidadosamente el metal con papel de lija para que el pegamento conecte firmemente el mango. Bueno, luego tome el epoxi, lubrique las dos mitades, instale los pasadores y el mango se sujeta con abrazaderas hasta que el pegamento se seque por completo. Por lo general, el epoxi se endurece completamente después de 24 horas, pero también existe un adhesivo que se seca más rápido.

Para no cubrir la cuchilla con pegamento, se puede sellar.

Paso diez Formamos un perfil de mango

Armado con archivos de diferentes tamaños de grano, ahora es posible formar un perfil de mango. Reduzca gradualmente la granulación a medida que se forma. Como resultado, el papel de lija viene al rescate en lugar de un archivo. Con él, el mango finalmente se forma, debe hacerse perfectamente liso. Al final, el autor usó papel de lija de grano 600.

Eso es todo, el cuchillo está casi listo. Remoje el mango con aceite de linaza u otras sustancias para protegerlo de la humedad. En conclusión, se puede pulir, brillará como si estuviera debajo de una capa de barniz.

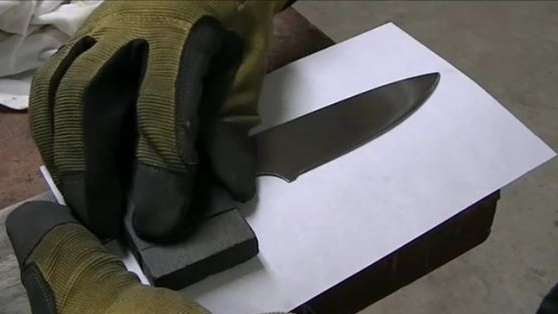

Paso 11. Afila el cuchillo

¿Quieres un cuchillo muy afilado? Use una piedra de agua para afilar. Como en el caso de la molienda, la granularidad de una piedra de agua debe reducirse gradualmente, llevando la cuchilla al ideal. No olvide humedecer la piedra todo el tiempo para que quede limpia de polvo de metal.