Hay varias razones para equipar las unidades del sistema de computadoras personales con refrigeración por agua. Una de las más importantes es reducir o eliminar por completo el ruido de los ventiladores que soplan radiadores. Para una computadora doméstica de interior, en algunos casos trabajando las 24 horas, esto es importante: un zumbido en el trabajo es muy incómodo. Hay varios puntos calientes en la unidad del sistema que requieren enfriamiento, y si reemplazar un radiador con un ventilador con un intercambiador de calor de agua para el procesador central y varios CHIP grandes no es particularmente difícil, entonces actualizar la unidad de suministro de energía es muy raro.

La siguiente es una descripción de tal retrabajo de una fuente de alimentación de conmutación regular para la unidad del sistema de una computadora doméstica. Para este propósito, se instaló un intercambiador de calor de agua de su propio diseño en lugar de un gran ventilador, se transfirieron a él todos los transistores y conjuntos de diodos potentes de los radiadores de aire. Debe decirse que, además de los elementos ubicados en los radiadores, los transformadores de pulso y los choques también se calientan en una fuente de alimentación conmutada. El soplo general los enfría un poco. Debe entenderse que al quitar el ventilador, los privamos de este enfriamiento, sin embargo, las observaciones de un dispositivo de larga duración mostraron que la carcasa metálica del dispositivo se calienta muy ligeramente, de lo que se concluyó que este modo de operación es permisible en la configuración existente.

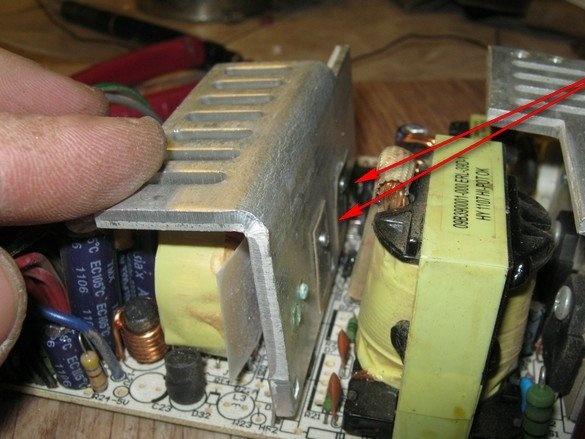

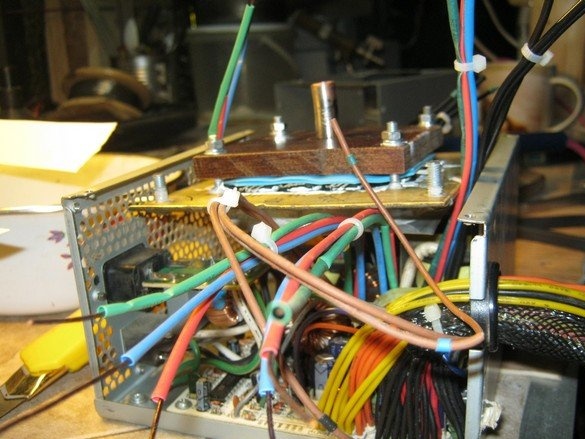

En la foto, una fuente de alimentación típica sin la mitad superior de la carcasa. Un diseño de abanico de libros de texto, ¿qué puedo decir? Para ser justos, debe decirse que hay fuentes de alimentación en la naturaleza especialmente diseñadas para su uso con agua o enfriamiento pasivo (una enorme pared del radiador sin ventiladores): todos los elementos de calefacción están presionados contra un disipador de calor de la pared. Tenemos que trabajar con lo que tenemos.

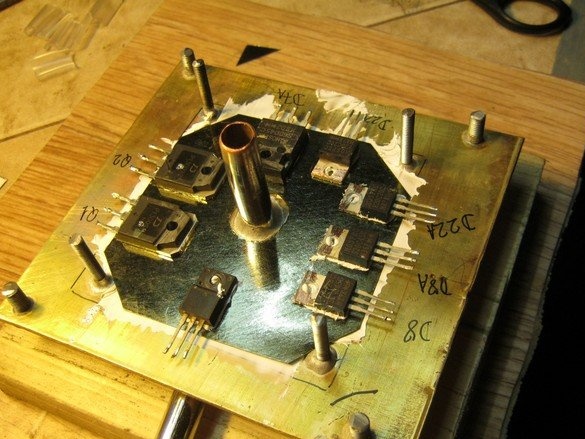

Desmontaje de radiadores regulares

La fuente de alimentación, desafortunadamente, es extremadamente compacta, sus poderosos elementos son adyacentes a los muy delicados y es muy fácil dañarlos cuando se desmontan: cualquier esfuerzo aplicado, una herramienta se descompone o algo así. Además, una soldadura muy densa "desde abajo", donde, sin embargo, debes empuñar un poderoso soldador. Parece que, en principio, la unidad no está destinada a reparación.En una palabra, precisión y exactitud de nuevo.

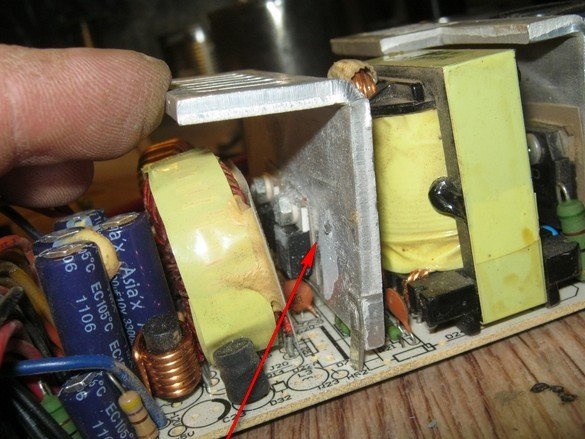

Es fácil decir cómo se montan los elementos en el radiador: todo se instala de acuerdo con la plantilla, las patas de todos los elementos se enroscan en los orificios necesarios y todo se sella. Cómo distinguir todo esto es una pregunta. Desafortunadamente, algo tan útil como una bomba desoldadora no estaba a la mano, pero la alta densidad de instalación tampoco parecía darle una oportunidad. Eliminar colectivamente un bloque con 17 patas espaciadas sin soldar todo alrededor es algo difícil. Tuve que dividir en componentes conjuntos de diodos de tres patas cada uno, mecánicamente. Estos se pueden quitar fácilmente. Afortunadamente, a lo largo de los elementos de fijación de los elementos, en el tablero, se formó una especie de corredor, donde era posible actuar con una cuchilla de una sierra para metales. Después de cortar las tapas de los tornillos, metió estos TO-220 con un destornillador plano y, retirándolos del resto de los tornillos, uno por uno. Después de aserrar cada elemento, sople cuidadosamente la tabla con aire comprimido.

Cruzado al otro lado, había tres elementos, dos también en el TO-220 y uno más grande. Los conjuntos de diodos se empujan hacia atrás a través de la placa del radiador, pero esto no reduce la molestia: el radiador también tiene una rosca y hay que cortar la tapa de un lado y la tuerca del otro.

Finalmente, fue posible soldar el radiador de la parte de bajo voltaje en sí. Pasemos a la alta tensión, es más simple: solo tres elementos.

Voila! Se quitaron los radiadores con los elementos adjuntos, todas las pequeñas cosas alrededor estaban vivas y bien, se pusieron en orden las almohadillas de impresión.

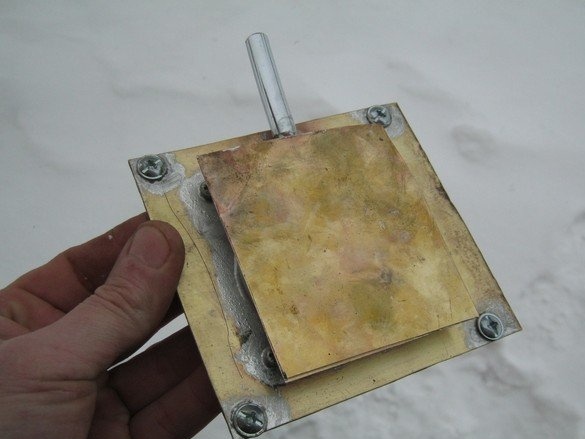

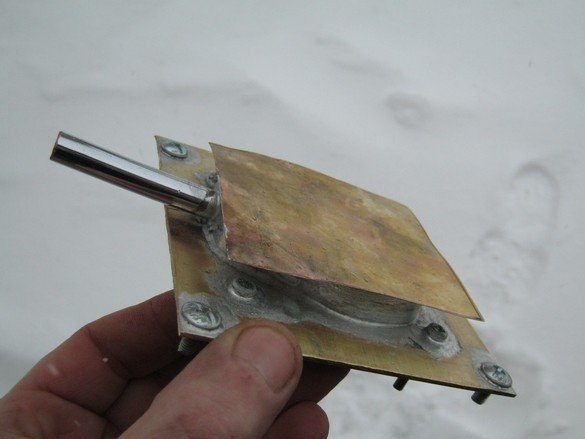

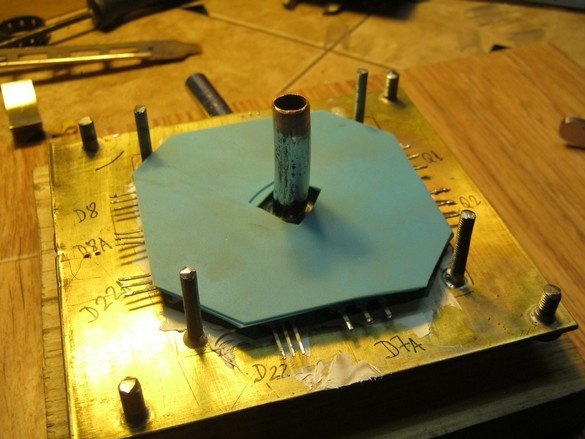

Hacer un intercambiador de calor de agua

Hecho por tecnología probada en intercambiadores de calor significativamente más pequeños para el procesador y el chip de la tarjeta de video y rígidamente fijado en lugar de un ventilador regular en la cubierta de la unidad. Todos los tornillos están soldados a la parte inferior del intercambiador de calor para que puedan apretarse por un lado. Un conjunto de tornillos está destinado a sujetar el intercambiador de calor, el segundo para presionar los elementos de sujeción de la placa. La estructura interna del intercambiador de calor y está lista, en la foto a continuación.

En el intercambiador de calor ensamblado, se especifican las longitudes de los tornillos y se corta el exceso. Los sujetadores del intercambiador de calor están montados en las orejas de la carcasa de la fuente de alimentación. Desde una pieza de gruesa placa getinaksovoy se hicieron dispositivos de sujeción de montaje al intercambiador de calor. Después del ajuste, el sujetador getinaks se recubrió con nitro-barniz; el material es muy poroso, respectivamente higroscópico. Pintar o barnizar se superponen a los poros y neutralizan esta desventaja, aunque en este caso, es más bien un buen tono.

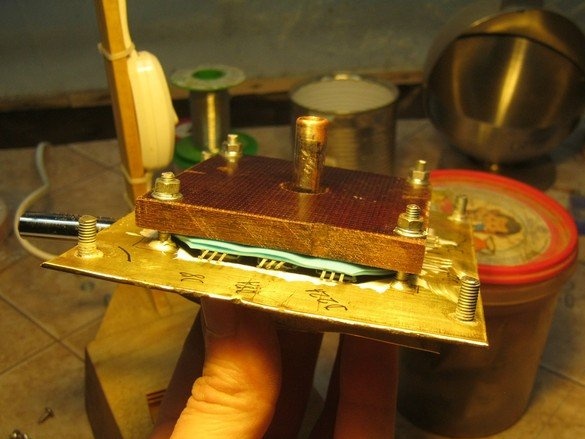

Instalación

Procedemos a unir todo esto en un solo diseño. En lugar de cada elemento soldado de la placa de la fuente de alimentación, soldamos una especie de cable de extensión, un trozo de cable de sección transversal suficiente. En esta etapa, es importante marcar cada cable porque al soldar los extremos, la placa con sus "puntas" no será visible. Mis cables están marcados de esta manera: tres cables de cada elemento se combinan en grupos con una regla de plástico desechable, cada cable del grupo está marcado con un trozo de termotubo de color. Con mucho, la mejor manera es cuando tiene una gran selección de cables de montaje y puede elegir piezas con diferentes colores de aislamiento.

No está de más hacer varios montajes fotográficos grandes.

La parte de bajo voltaje es de alta corriente: los cables requieren una sección transversal significativa. Parte de mis cables es un cable grueso y sinuoso aislado de una tubería de calor. Esto le permite guardar una gran sección transversal y al mismo tiempo encajar en un orificio regular en el tablero, aunque los cables son bastante rígidos, lo que complica la instalación.

Todos los elementos que requieren enfriamiento forzado se colocan en el intercambiador de calor de agua a través de una almohadilla de mica. La junta es bastante gruesa; por lo general, fue necesario dividirla con una cuchilla en dos o tres capas, aquí, para una mayor confiabilidad, la mica se dejó en su forma original.Debajo de la junta y cada caja del dispositivo, KTP-8 está recubierto con una capa delgada. Cada dispositivo está firmado con un rotulador de alcohol y todo el grupo escultórico está cubierto con dos capas de una alfombra delgada de silicona para neutralizar pequeñas desviaciones del grosor de los estuches. Una capa de junta de silicona resultó ser de aproximadamente 1 mm.

Se coloca una placa rígida de getinax sobre la junta elástica, fijando tornillos: M4, arandelas, tapones, todo es igual en las personas. Habiendo sacado cuidadosamente las conclusiones, es posible y necesario verificar el grado de presión de los elementos. Todo resultó en orden, cada edificio fue presionado más o menos, no se encontraron desertores y desviadores de tiro. Colocamos el ensamblaje del disipador de calor en el lugar de servicio y procedemos al cableado de las conclusiones.

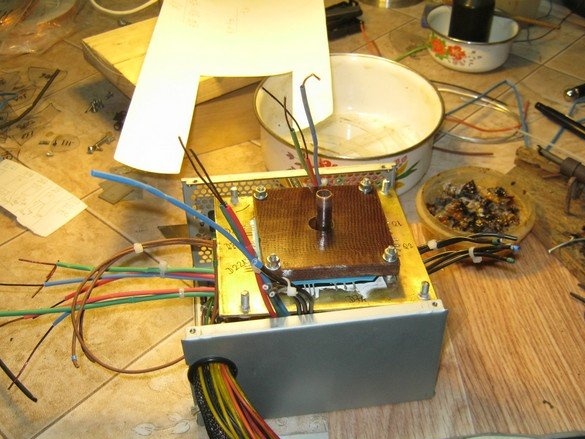

Las conclusiones se formaron en forma de S, de modo que, después de todas las raciones, el disipador de calor se podía mover dentro de ciertos límites. En general, la pieza de hierro estaba prácticamente en su lugar y estamos hablando de 10 ... 15 mm, que son necesarios para la orientación e instalación en bucles de un ventilador normal. La instalación es habitual, se pusieron en circulación los tres cables necesarios: se cortó la abrazadera de plástico tecnológica, se formaron los cables, se especificó su longitud, se cortó el exceso. Los extremos se limpiaron del aislamiento, estañaron, soldaron a la salida deseada del elemento, aislaron con un trozo de termotubo previamente revestido en el cable. Y así 24 veces, pero ¿a dónde ir?

Por último, sople cuidadosamente el bloque en diferentes posiciones con aire comprimido. Vestimos la parte superior de la carcasa de la fuente de alimentación, desde el interior insertamos los tornillos del intercambiador de calor en los pétalos del cuerpo, arandelas, tapones, tuercas.

Conclusiones

La fuente de alimentación funciona bien, la carcasa de metal se calienta apenas perceptible. Sin embargo, no presumo recomendar un diseño de este tipo para la repetición: el trabajo requiere una buena cantidad de práctica de instalación eléctrica y está asociado con un alto riesgo de dañar un dispositivo bastante costoso. Además, el bloque, inicialmente inadecuado para la reparación, generalmente se vuelve el demonio sabe qué.

Babay Mazay, enero de 2019