En este artículo, el autor hecho en casa compartirá con nosotros cómo puede construir su propio carro para transportar kayaks a partir de desechos de aluminio. Este artículo puede usarse como inspiración para crear su propio carro a partir de cualquier material disponible, como madera, acero o tuberías de PVC.

Materiales que se necesitarán para este producto casero:

- Perfiles de aluminio 20x40 mm.

El autor siempre tiene los restos de aluminio en el taller. Además, muchas personas desmontan máquinas y tienen una gran cantidad de perfiles que venden a bajo precio. Las piezas cortas son perfectas para este producto casero.

- Alfombra o espuma para almohadas;

- Tornillos que coinciden con los perfiles;

- 2 ruedas de más de 15 cm.

- Eje sólido;

El autor utilizó una varilla roscada (horquilla) como eje.

- correas;

- rayo;

- tachuelas;

Herramientas:

- una sierra para metales con un diente pequeño;

- taladro inalámbrico;

- sierra de cinta (corta muy bien el aluminio);

- punzón central automático (manual);

- alicates;

- Destornilladores de diferentes tamaños;

Paso 1: Planificación para el diseño futuro

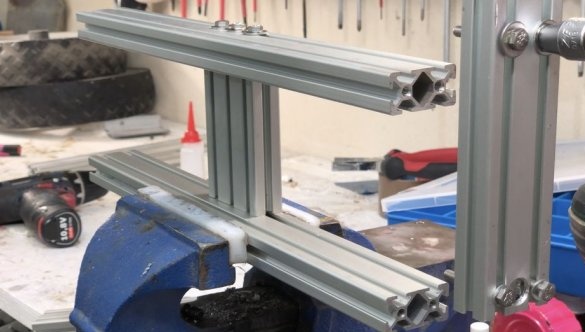

El asistente comenzó diseñando varios perfiles para visualizar cómo se verá la cesta de soporte. Dos bastidores, dos transversales, de izquierda a derecha, y dos soportes para el barco. El maestro colocó una pieza de 20x60 mm en el medio de las partes horizontales para fortalecer el marco. Lo principal es hacer que el marco sea rígido.

Luego usó un marcador para marcar de forma aproximada los lugares donde se necesitarían perforar agujeros. Estos perfiles tienen agujeros para roscas M5 en el interior, lo que facilita su conexión.

Afortunadamente para el autor, no tuvo que cortar nada, pero si es necesario, simplemente puede usar una sierra para metales. Los dientes de carburo cortan bien el aluminio y pueden hacer miles de cortes. Cuantos más dientes tenga la sierra para metales, mejor será el corte. La sierra para metales del autor tiene alrededor de 60.

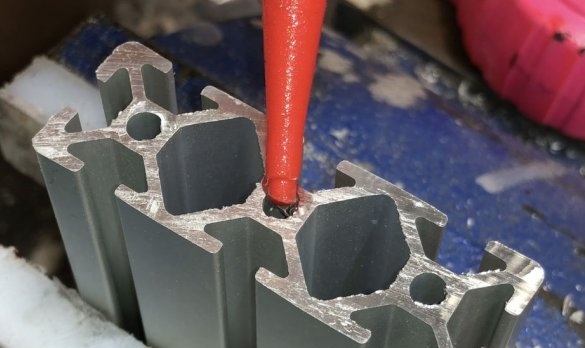

Paso 2: agujeros de perforación

El autor marcó cuidadosamente todos los agujeros, midiéndolos con una cinta métrica. Una pinza sería más precisa. Luego, usando un núcleo, notó la ubicación de futuros agujeros. Esto permite que el taladro llegue con precisión al lugar correcto. El autor taladró agujeros de 5,5 mm para los tornillos M5. El diámetro se toma un poco más grande para que sea más fácil pasar al siguiente perfil.

Primero se debe perforar el metal con un taladro más pequeño, y luego se debe usar el tamaño final. El autor comenzó con un diámetro de 3 mm y terminó con un diseño de 5,5 mm. Esto se debe a que el centro del taladro en realidad no elimina el aluminio perforado.Por lo tanto, en un taladro de 3 mm, este diámetro puede ser de 0,2 mm, lo que no impedirá el movimiento del taladro, y en un taladro de 5 mm, las rebabas pueden ser de 0,5 mm, lo que es más difícil de perforar. Por lo tanto, siempre es necesario perforar previamente un diámetro más pequeño.

Paso 3: verifique los agujeros perforados

Debe obtener 4 orificios en cada una de las partes que van de izquierda a derecha, y un orificio de 12 mm para la varilla roscada. Si no hay una broca de 12 mm, se puede usar una broca escalonada.

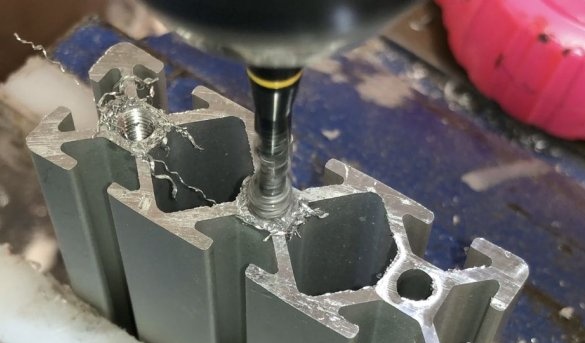

Paso 4: Enhebrado en agujeros

Los agujeros en los refuerzos pueden permitir que se corten los agujeros M5. Para cortarlos, el autor insertó el grifo M5 en el taladro inalámbrico. Esto es mucho más rápido que hacerlo manualmente. El aluminio es blando, por lo que no se requiere una gran fuerza, como cuando se rosca en acero.

El autor compra grifos solo HSS de alta velocidad. Teóricamente, los HSS no duran tanto como los de carburo, pero el carburo es tan frágil que en algún momento puede romperse accidentalmente. Esta es una elección muy difícil. La tasa de éxito puede ser del 10%.

Use mucho aceite como lubricante. El autor utiliza aceite para máquinas de coser. Es adecuado para casi todo en el taller. Este es un gran material sin defectos.

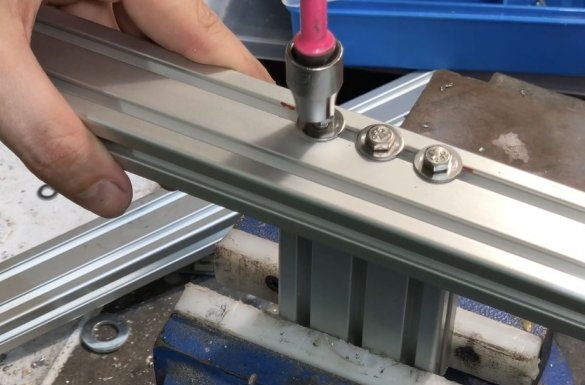

Paso 5: ensamblar el marco

En esta etapa, se taladran agujeros y se corta un hilo. Ahora es el momento de ensamblar el marco en sí. Esto es como LEGO o Ikea. Divertido y fácil.

El autor utilizó tornillos galvanizados, el acero inoxidable puede ser mejor, pero no hay garantías. Los tornillos a prueba de corrosión son mucho más suaves que el acero galvanizado. El acero inoxidable no se oxida rápidamente, pero en última instancia tiene propiedades mecánicas más bajas y cuesta más.

Paso 6: resolución de problemas

Se notó que los soportes del barco no eran lo suficientemente rígidos. El poder del bote podría potencialmente arrancarlos, porque estaban unidos al marco en un solo punto. Entonces necesitaban corchetes. Después de mucha deliberación, el autor simplemente tomó un trozo de chapa de aluminio plano y lo dobló en su lugar. Él mágicamente tomó forma. Luego lo fijó al marco para marcar dónde cortarlo, y también hizo agujeros para los tornillos.

La lámina de aluminio se puede cortar en una sierra de cinta. Sin embargo, use un poco de grasa ... Las hojas de sierra de cinta no están hechas de carburo, sino simplemente de acero. El acero es más duro que el aluminio, por lo que corta, pero no muy largo. El autor usó cuchillas viejas para este trabajo. Todavía no les importa.

Paso 7: toque final

Las tapas finales dan una apariencia estética completa a las estructuras de aluminio. Si no los tiene, puede dibujar los bordes con cualquier tapón de metal adecuado.

Los cinturones utilizados en productos caseros están diseñados para lonas en remolques y vehículos todo terreno. El autor usó cinturones de 4m.

Paso 8: Agregar una alfombra para protección

Esta alfombra verde durante mucho tiempo estuvo con el autor en el taller. Si no hay alfombra, puede usar ataduras de cinturón. Los cinturones no rayarán un kayak. Desafortunadamente, se descomponen con el tiempo.

No tiene sentido recomendar la espuma porque se rompe fácilmente. Especialmente a la luz del sol. No está destinado para su uso en el sol.

Paso 9: instalación de las ruedas

El autor retiró sus ruedas del viejo carro. Tienen orificios axiales de 12 mm, y los perfiles de aluminio tienen orificios lo suficientemente grandes como para dejar pasar una varilla roscada de 12 mm. Si su eje es más grande, simplemente puede ajustarlo al exterior del marco con abrazaderas. Son muy durables y fáciles de usar.

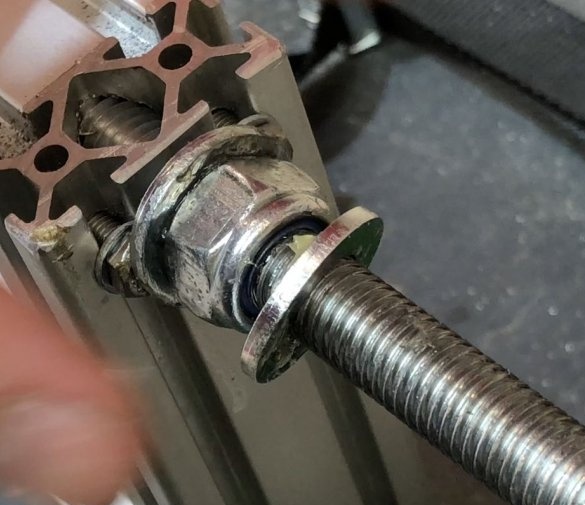

La varilla roscada se aseguró con tuercas Nylock para evitar que se deslice. Estas nueces son muy apretadas y no vibran.

Lubrique todo el eje y la rueda generosamente. También en los bordes. El autor utilizó varias arandelas de grasa entre ellas para aislar todas las superficies móviles y evitar una mayor fricción. Las ruedas están unidas con pasadores.