Casi todos ustedes están muy interesados en el tema de los cuchillos, especialmente los que sirven como una herramienta indispensable y confiable en el taller.

En este artículo, el autor del canal de YouTube Evgeniy Budilov le cuenta cómo hizo un cuchillo para trabajar con cuero, plástico o carpintería.

Este tipo de cuchillo es muy fácil de fabricar y puede repetirse con un pequeño número de herramientas y máquinas herramientas.

Materiales

- Archivo antiguo

- Ladrillo de silicato

- aceite de motor

- Pintura en aerosol.

Herramientas utilizado por el autor.

- quemador de gas

- Horno eléctrico o de gas.

— Abrazaderas

— Búlgarodisco de corte

- Lijadora de banda

— Termómetro digital infrarrojo

- Rectificadora

- Disco cepillo de metal

- Afiladora

- Marcador, núcleo, martillo.

Proceso de fabricación.

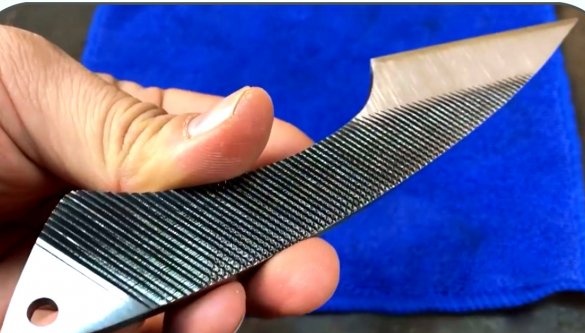

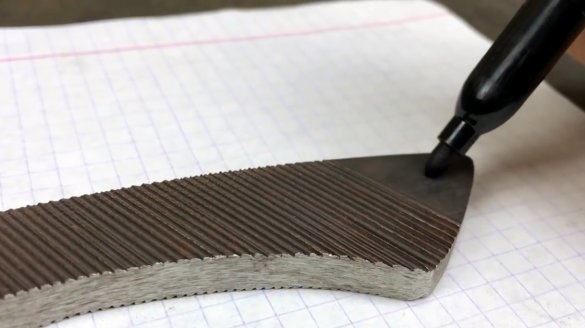

Entonces, la base de este cuchillo fácil de hacer es el viejo archivo soviético. Y como probablemente sepa, están hechos de acero para herramientas muy sólido y de alta calidad de los grados U10A y U13A.

En primer lugar, el autor hace un pequeño hogar con ladrillo de silicato. En un ladrillo superior hay un orificio especial en el que se instala un quemador de gas. Se conecta a la botella de gas con una manguera.

El archivo no cabe completamente en la cámara del hogar, por lo que corta la caña con un molinillo.

Para que el metal sea más fácil de procesar, debe calentarse en un horno.

Después de un calentamiento completo a un color carmesí, el autor cierra la cámara y deja que se enfríe.

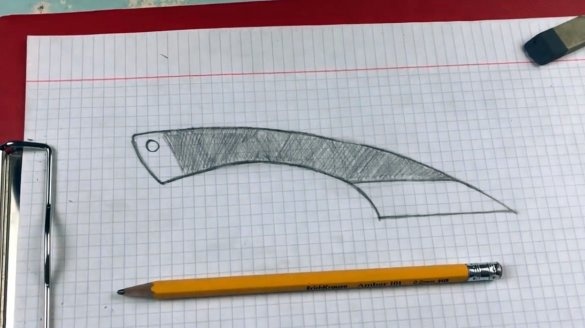

Mientras la pieza de trabajo se enfría y el proceso de templado tiene lugar, el autor hizo un pequeño boceto.

Al intentar transferir los contornos de la plantilla a la pieza de trabajo utilizando un marcador, quedó claro que son poco visibles y borrosos. Es mejor hacer marcas con pintura en aerosol blanca.

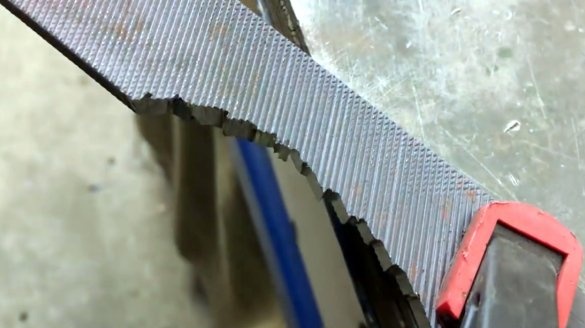

Se retira el exceso de material y se corta la pieza de trabajo.

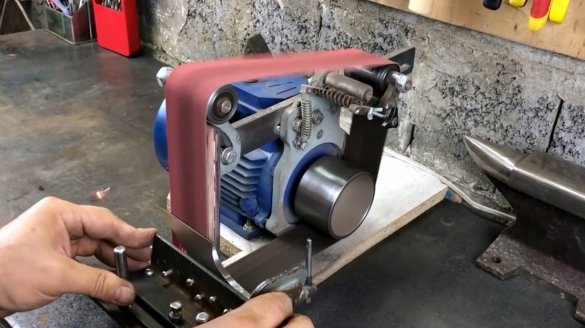

A continuación, el perfil de la cuchilla futura se procesa con una lijadora de banda, se requiere periódicamente para enfriar la pieza de trabajo en agua.

La curva del mango y la línea de corte también están alineadas.

Ahora el mango está marcado y pellizcado.

El orificio en el vástago se perfora con un taladro con un inserto de corindón, es obligatorio usar grasa y bajas revoluciones de la máquina.

Para formar con precisión las pendientes, el maestro aplica una técnica complicada.Pinta el borde con un marcador y dibuja una línea de borde con un núcleo.

Ahora la cuchilla está fijada en un dispositivo especial que le permite inclinar la pieza de trabajo en un ligero ángulo.

Usando esto accesorios Es bastante fácil y preciso formar pendientes.

El primer lado está listo, la pieza de trabajo se gira 180 grados y se forma un segundo descenso.

El cuchillo es muy pequeño, pero muy cómodo en la mano. La cuchilla se calienta en el hogar y se templa en aceite de motor. Es importante no solo sumergirlo en el aceite, sino también removerlo ligeramente, para un enfriamiento más rápido y más uniforme. Además, la temperatura crítica de calentamiento antes del enfriamiento rápido es de 1300 grados, mientras que el tocho de acero brillará de color blanco y el color normal será carmesí. También puede controlar la adecuación del calentamiento utilizando un imán. Al alcanzar la temperatura requerida, el acero pierde sus propiedades magnéticas. En lugar de aceite para máquinas, es mejor usar minerales.

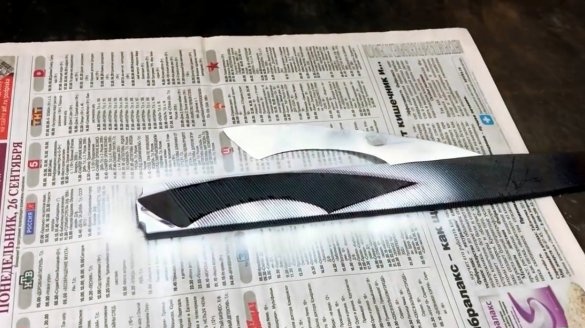

Entonces, la cuchilla se ha enfriado, y ahora se ve así.

Ahora puede realizar la primera prueba sobre la calidad del endurecimiento; para esto, el autor realizó una cuchilla sin afilar en una botella de vidrio. Rasguños muy profundos permanecieron en él.

Después del endurecimiento, la cuchilla debe liberarse en un horno eléctrico o de gas a una temperatura de aproximadamente 200 ° C durante dos horas. Luego se apaga el horno y la cuchilla permanece en él hasta que se enfría por completo.

La superficie de la cuchilla se procesa en una amoladora con un cepillo metálico de disco. Los extremos y las caras se rectifican con una máquina de grabado.

La última etapa de afilado manual del filo permanece. El autor utiliza una máquina especial que le permite controlar con precisión el ángulo de afilado.

Aquí hay una herramienta tan pequeña pero muy funcional producida por el maestro.

Incluso el proyecto preliminar coincidió casi por completo con el resultado final.

¡Agradezco al autor por un taller simple pero interesante sobre cómo hacer un cuchillo para un taller!

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.