Mirando a través de grabadores láser en aliexpress, el maestro se encontró con varios modelos alimentados por USB. Fue sorprendente que pudieran grabar en diferentes materiales, así como cortar formas y patrones de pegatinas y papel, y hacer todo este poder desde 5V USB. Pero el inconveniente de estos grabadores era que tenían una pequeña área de trabajo, en la mayoría de los casos, solo 40 mm x 40 mm.

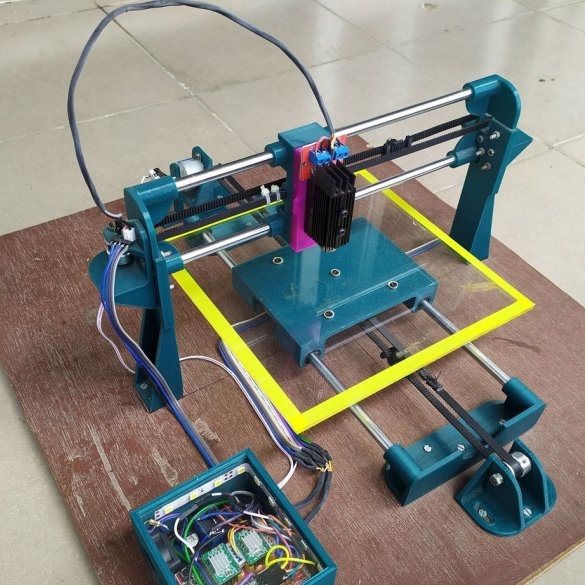

Luego, el maestro decidió diseñar y fabricar independientemente un grabador, utilizando una impresora 3D para la fabricación. En el camino, decidió hacer que el soporte del láser sea modular para que el láser pueda reemplazarse fácilmente con un bolígrafo o marcador. También se ha agregado una función de conexión Bluetooth.

Las especificaciones técnicas del grabador son las siguientes:

- Área de trabajo 200 x 162 mm.

-1000 mw módulo láser

-Trabaja desde una fuente de alimentación USB (5V)

-Función de orientación automática

- Comunicación Bluetooth entre grabador láser y PC

- Control láser PWM. (Ayuda a crear diferentes tonos de negro al grabar retratos)

-102.4 pasos por mm de resolución

- La máquina puede grabar, cortar y dibujar sobre diferentes materiales.

Herramientas y materiales:

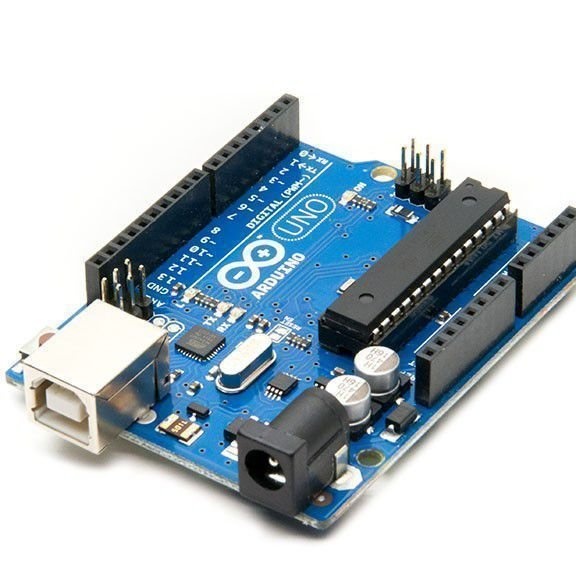

-Arduino UNO;

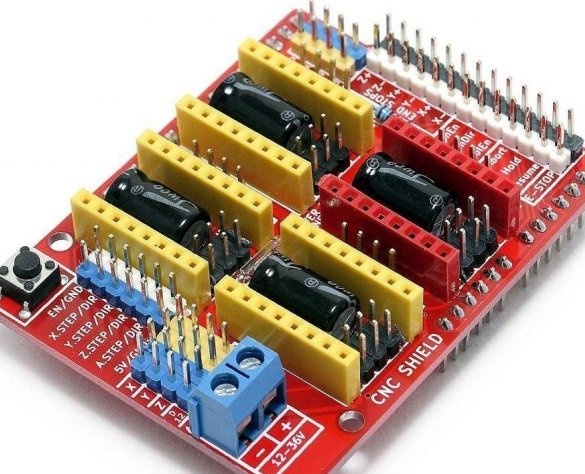

-Panel de expansión;

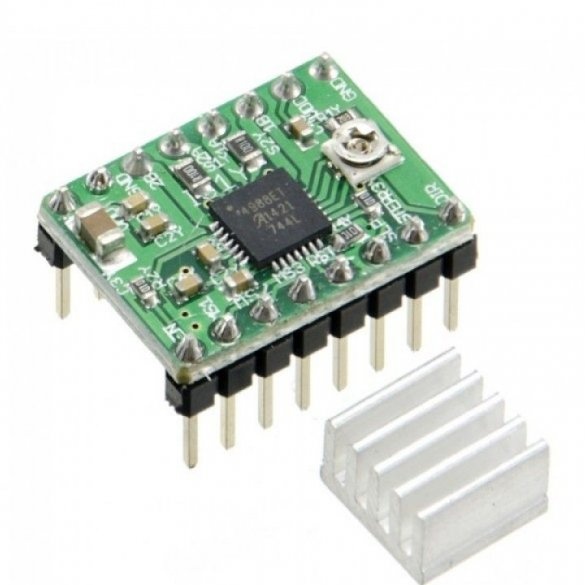

- Controlador de motor paso a paso A4988 - 2 piezas;

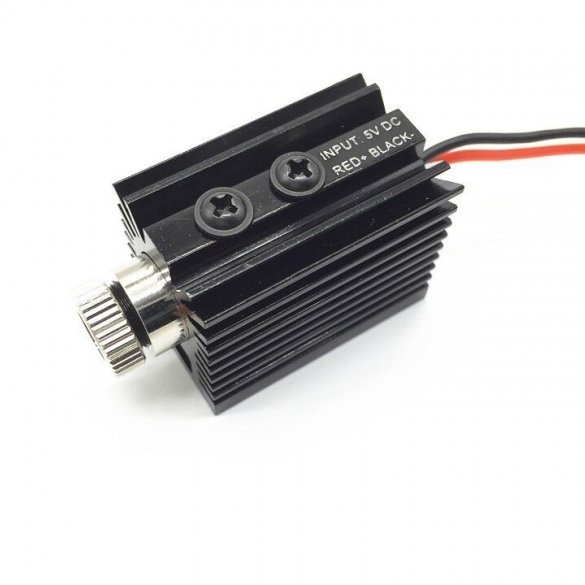

-1000 mW módulo láser;

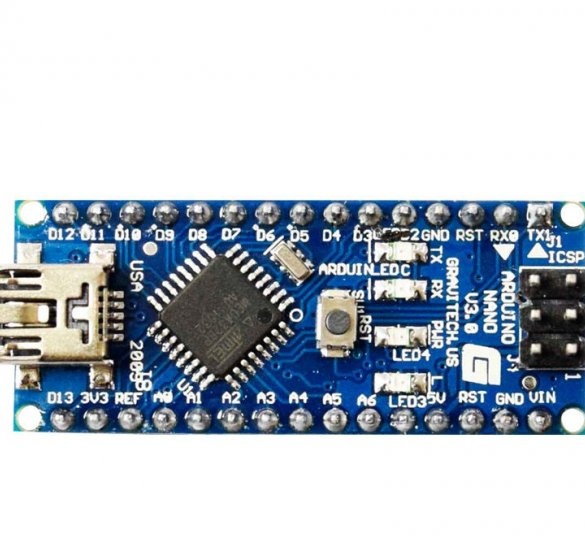

- Arduino Nano

- XL6009 Boost Converter;

- Rodamientos lineales a bolas LM8UU - 6 piezas;

Polea - 4 piezas;

- Varillas de diámetro 8 mm, longitud 300 mm -4 piezas;

-módulo IRF520 Mosfet;

- relé;

- Interruptores de límite - 2 piezas;

-Motores de paso 2 piezas;

- Imanes de neodimio 18 x 5 mm x 3 mm;

-30 * 30 mm ventilador de enfriamiento de 5 voltios;

-Cinturón;

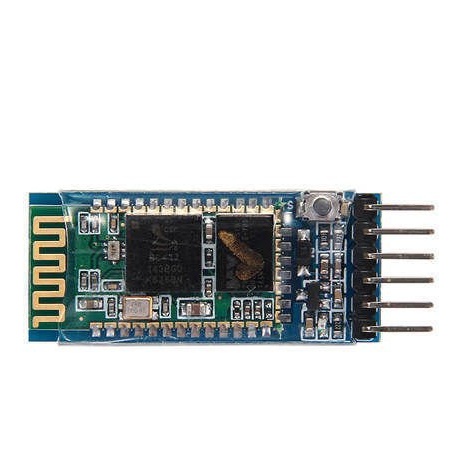

-HC-05 módulo Bluetooth;

-SG90 servomotor;

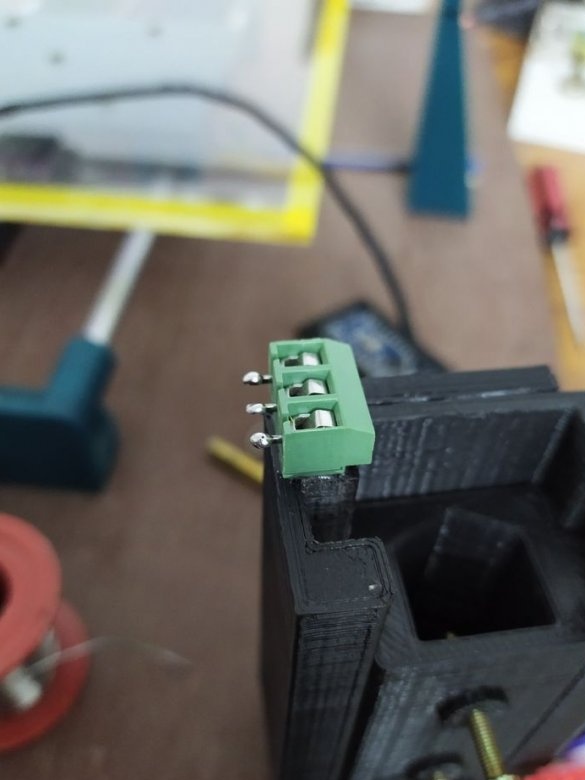

Terminales de tornillo

-Tubo de contracción;

- Superpegamento;

-Lazos de cable;

-Sujetadores

M3 30mm

Pernos M3 de 12 mm

M4 40mm

Tuercas M3

Nueces M4;

- Contrachapado de 8 mm 48 x 42 cm;

-5mm lámina acrílica transparente 22 x 22 cm;

- Cable microUSB;

-Papel de desecho;

-Nadfil;

- destornillador

-Accesorios para soldar;

- alicates;

- tijeras

Pinzas;

-Ordenador con software;

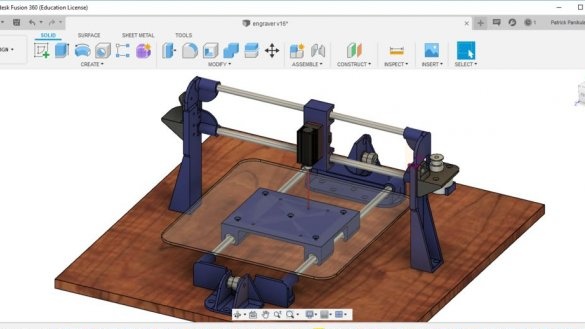

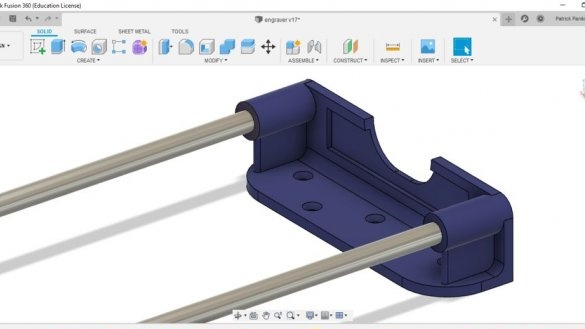

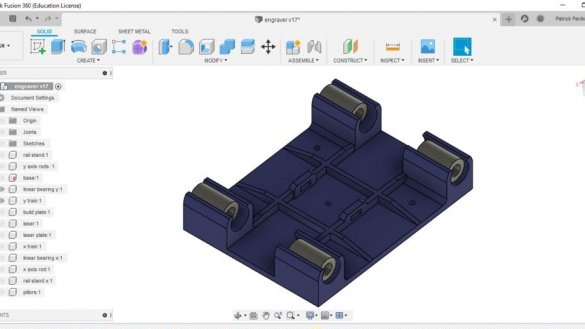

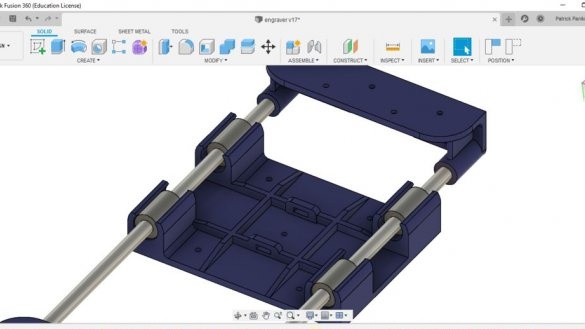

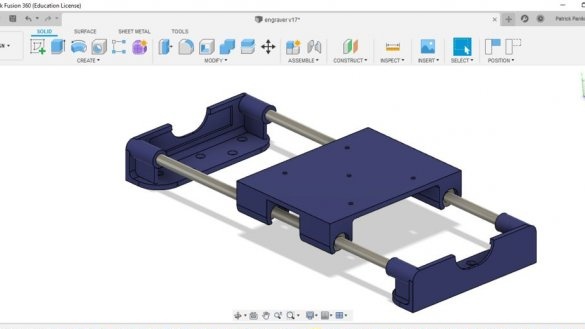

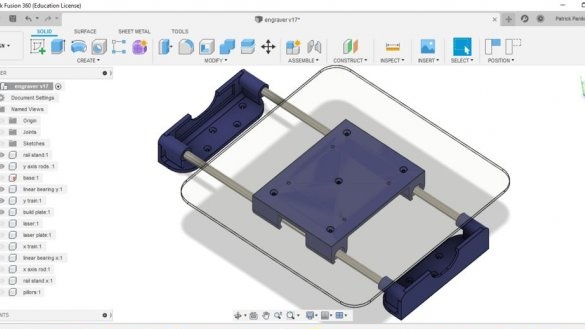

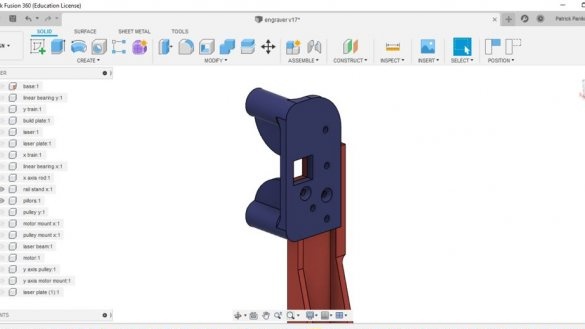

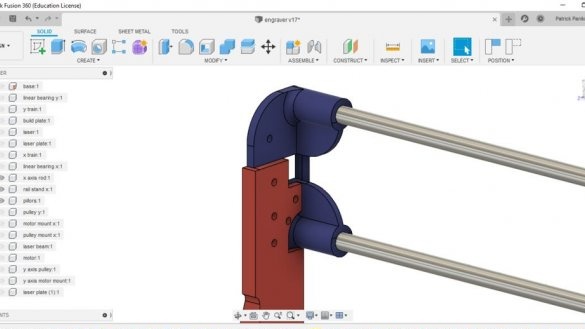

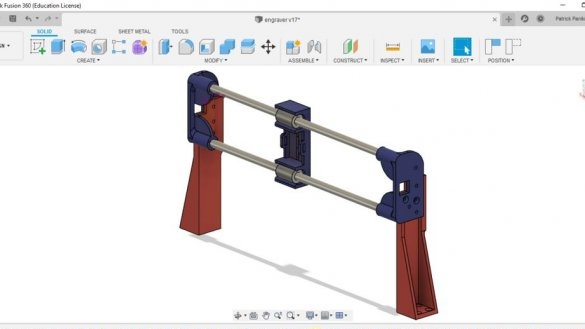

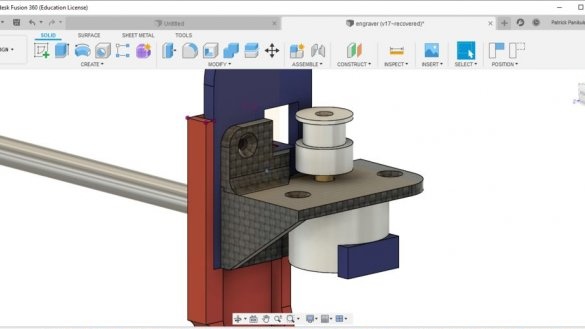

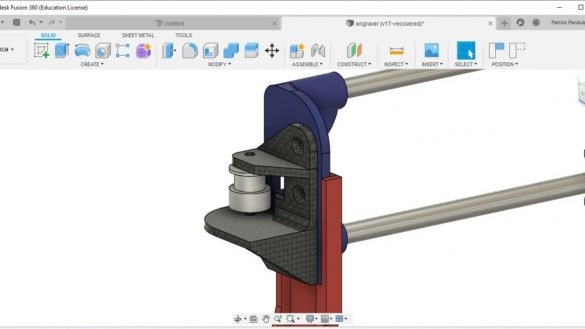

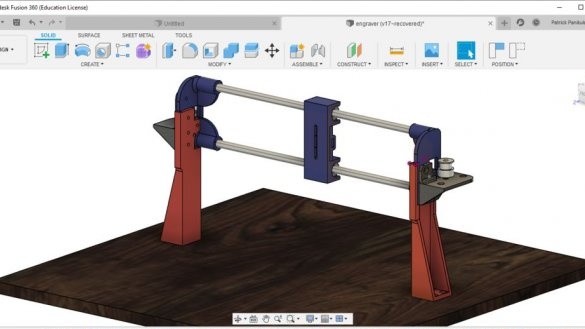

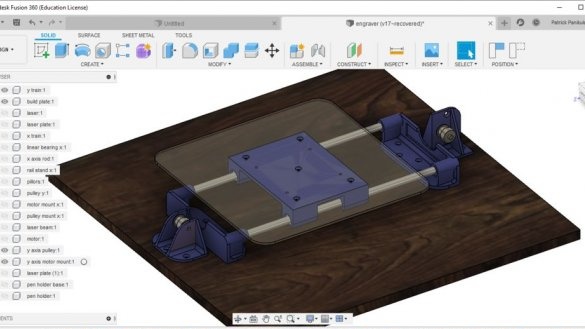

Paso uno: diseño

El asistente comenzó diseñando la base y los soportes del eje del eje Y. Debido a que los soportes consisten en dos componentes idénticos, la función de espejo en el Fusion 360 facilitó el trabajo. La función de espejo se usó varias veces en el desarrollo de este grabador láser.A diferencia de otro software CAD, una de las excelentes características de Fusion 360 es que le permite crear múltiples componentes en una pantalla con un enlace a otros componentes, es decir. el modelo Se puede diseñar ensamblado.

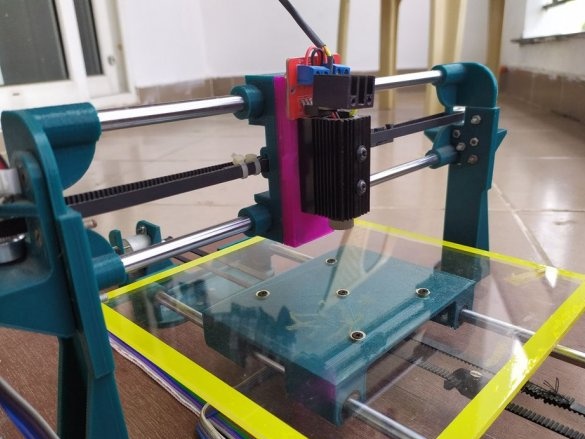

La altura de las guías del eje X depende de la longitud focal del láser utilizado. Solo necesita asegurarse de que la altura del láser esté en este rango. El enfoque final del rayo láser se puede hacer ajustando la lente en el láser.

Fusion 360 también le permite elegir la apariencia y el material de los componentes para que el diseño final parezca real. El programa le permite convertir y guardar componentes desarrollados directamente en el formato STL para la impresión 3D.

A continuación puede descargar el archivo Fusion 360 con el proyecto del grabador.

grabador láser v16.f3d

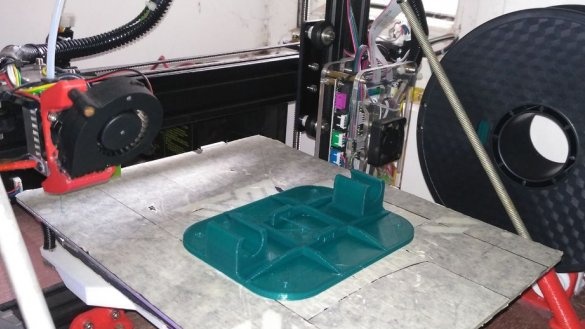

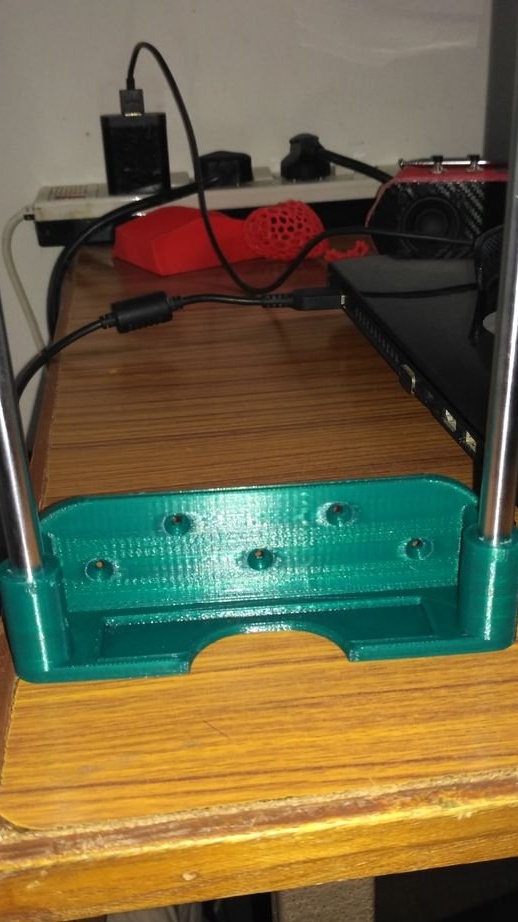

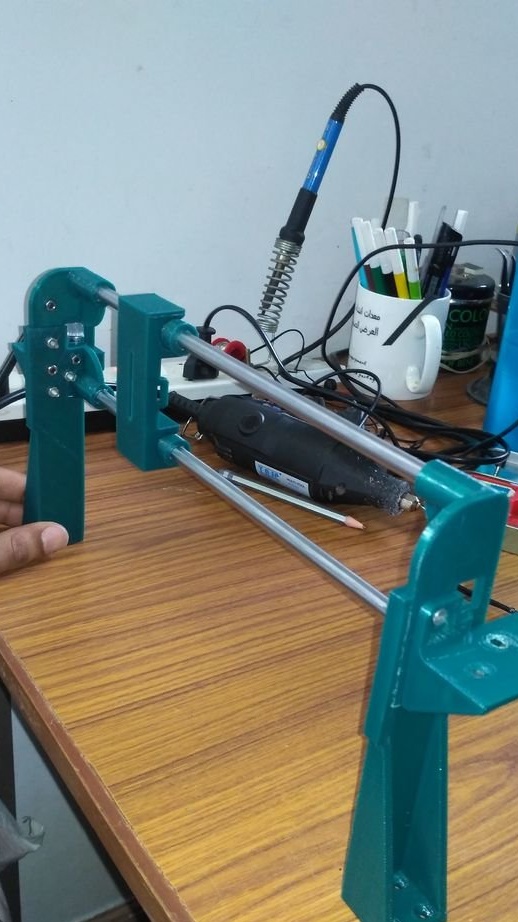

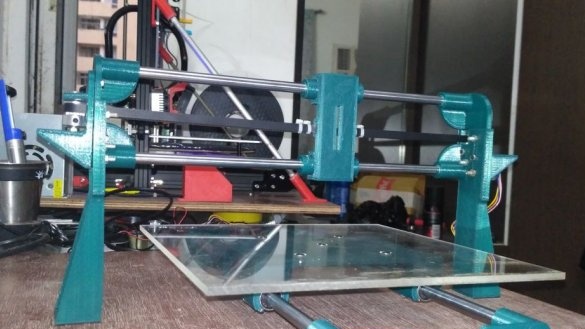

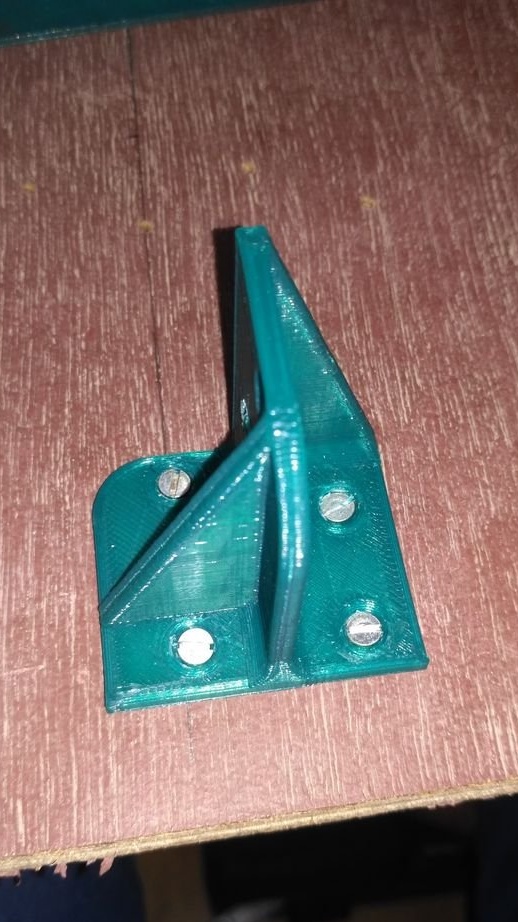

Paso dos: impresión 3D

Entonces el asistente comienza a imprimir los detalles. Todas las piezas están diseñadas de tal manera que pueden imprimirse fácilmente en una impresora 3D sin soportes.

El asistente imprime los detalles en una impresora 3D TEVO.

Material: PLA (verde oscuro)

Altura de la capa: 0.3 mm

Llenado: 30%

Espesor de la pared: 0.8mm

Espesor superior / inferior: 0.9 mm

Los archivos para imprimir se pueden descargar haciendo clic en este el enlace.

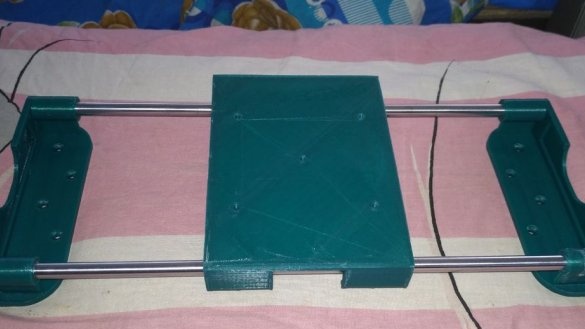

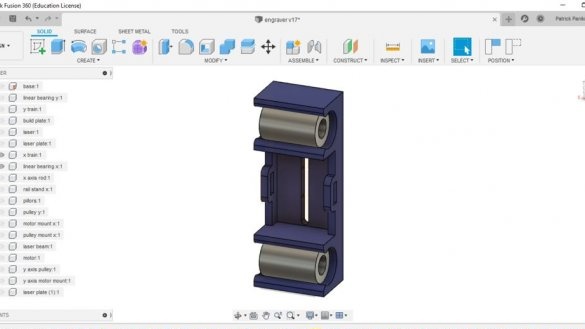

Paso tres: ensamblar el eje Y

El asistente le recomienda que abra el archivo de compilación de PC Fusion 360 antes de armarlo. Esto ayuda a que el proceso de compilación sea más comprensible.

El asistente instala las varillas y los cojinetes lineales. El maestro diseñado para evitar pegar partes, es decir El ajuste es ajustado. Las varillas deben llenarse en el asiento con un martillo.

Después del montaje, asegúrese de que el carro se mueva libremente.

Paso cuatro: escritorio

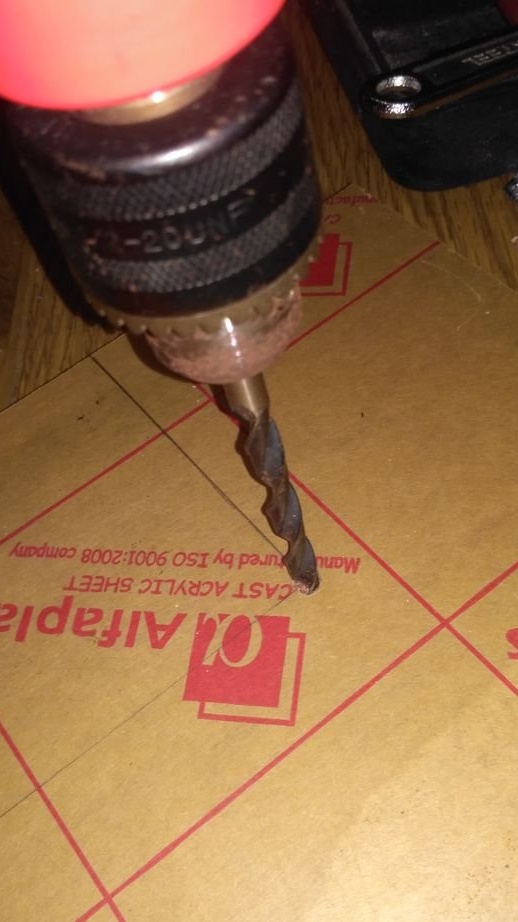

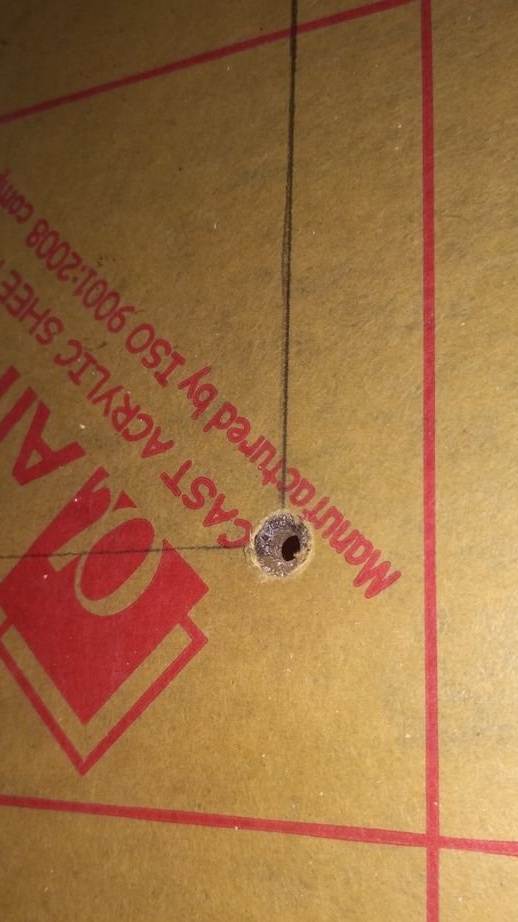

Se perfora un agujero en una lámina acrílica. Atornilla la hoja al carro y establece los bordes de la hoja exactamente paralelos a los bordes del carro. Marca y perfora cuatro agujeros de montaje. Tornillos acrílicos al carro.

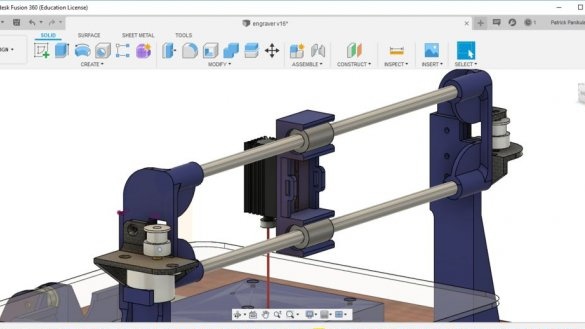

Paso cinco: eje X

Luego, el maestro recoge el eje X. El maestro tuvo que imprimir las guías para el eje, ya que las que compró resultaron ser defectuosas. Según él, después de la molienda y la lubricación, estas guías no funcionan peor que las compradas.

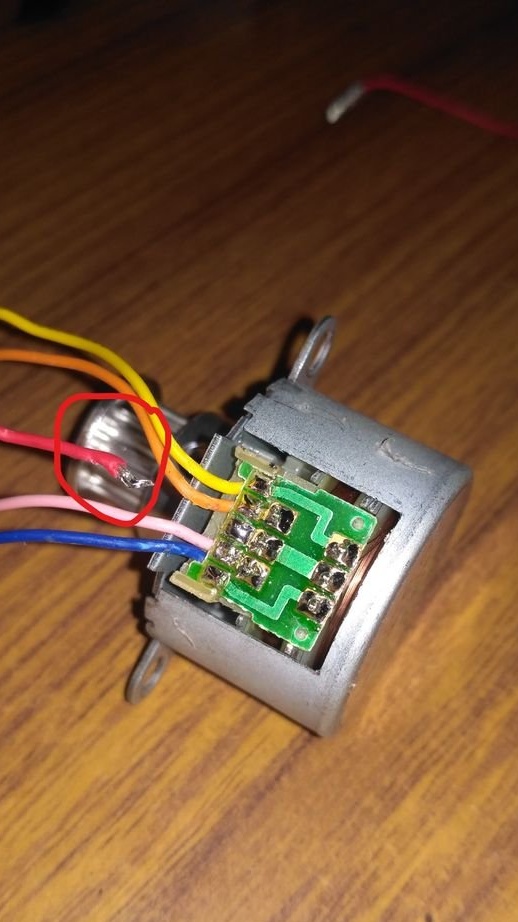

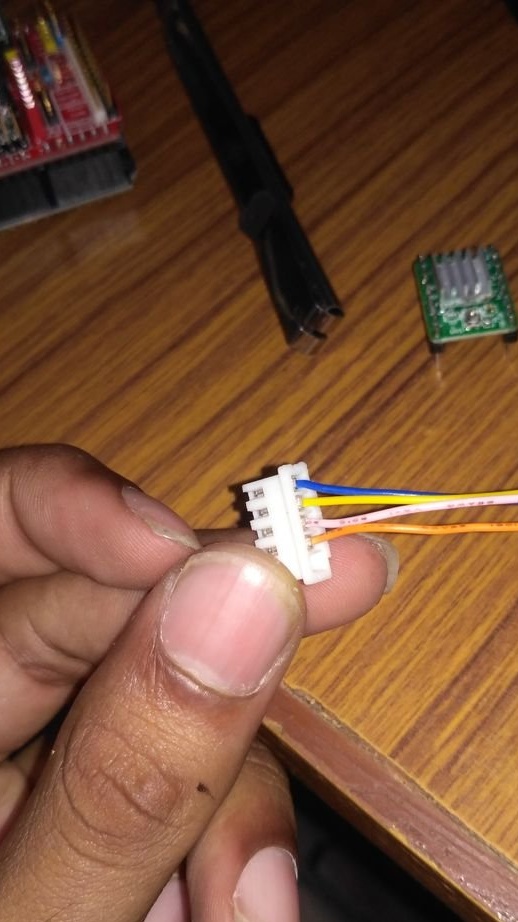

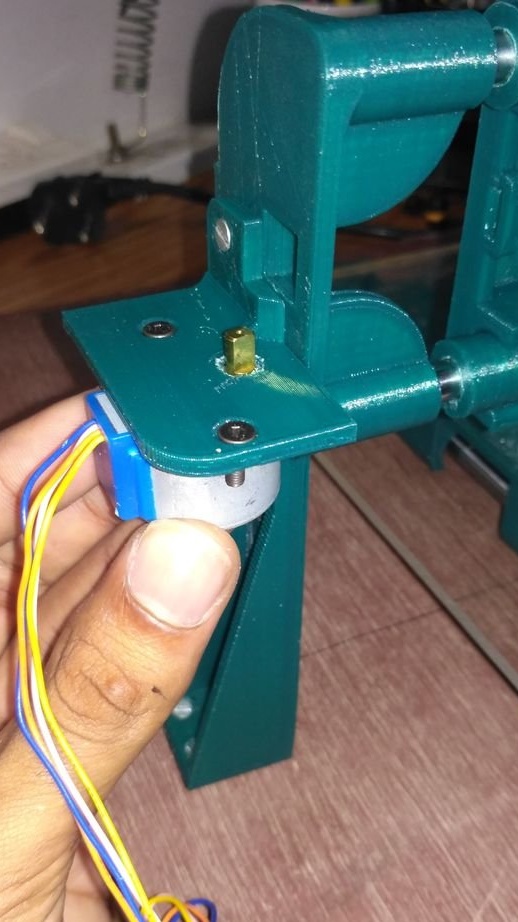

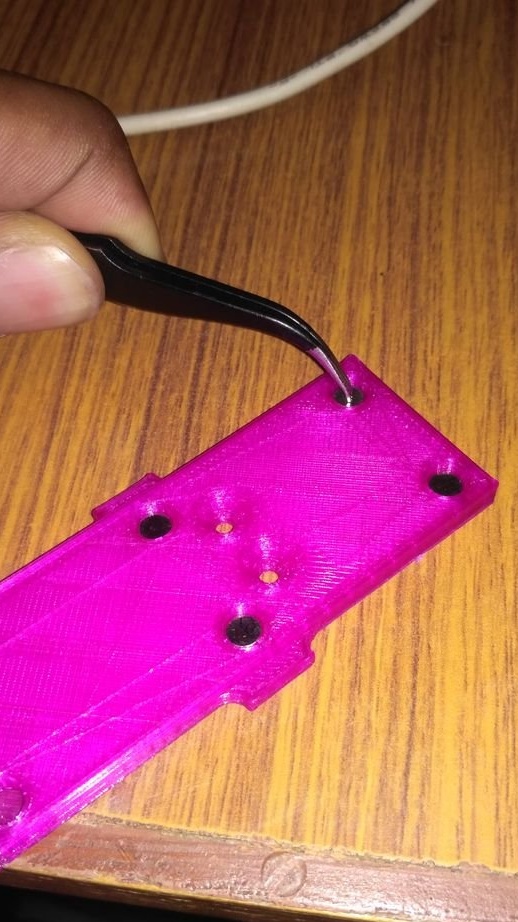

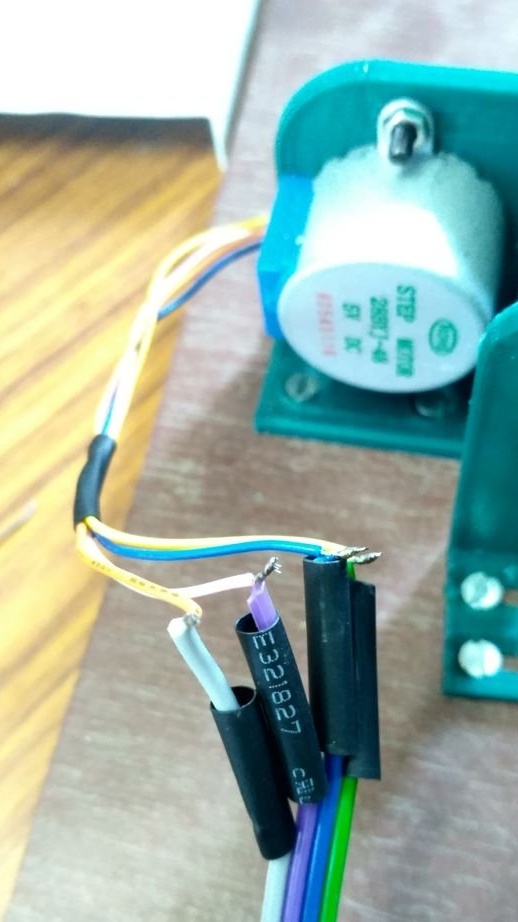

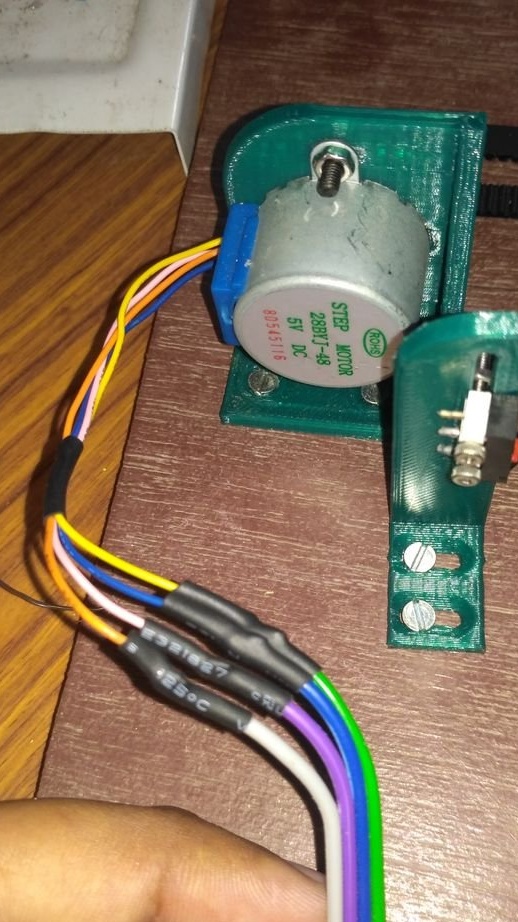

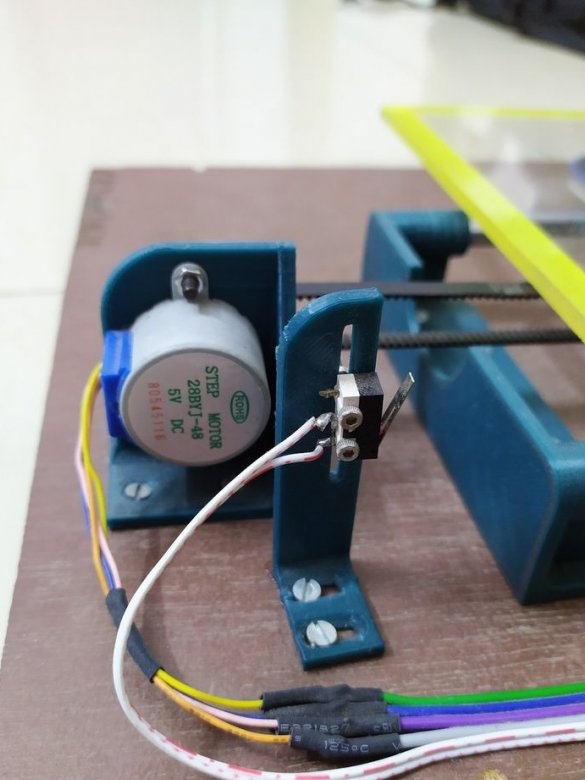

Paso seis: reelaborar el motor unipolar 28BYJ-48 en un bipolar

Hay dos razones principales por las que necesita convertir un motor unipolar en un motor bipolar.

El algoritmo de control de motor bipolar que usa el controlador de motor paso a paso A4988 es más simple que controlar un motor unipolar

La placa de expansión solo admite motores paso a paso bipolares.

Puede rehacer el motor en tres pasos.

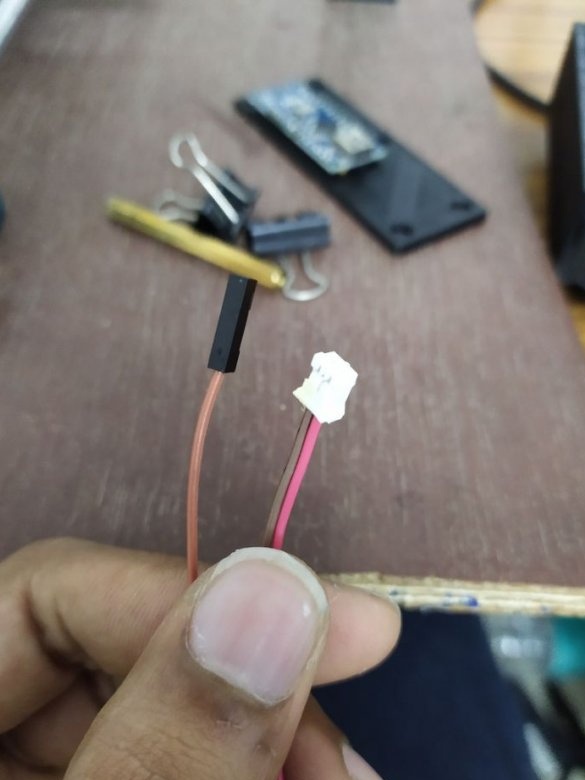

Abra la caja de plástico azul, desconecte el cable rojo de la placa, como se muestra en la primera foto.

Ahora debe dañar la pista, como en la segunda foto y cambiar los cables en el bloque, como en la tercera foto.

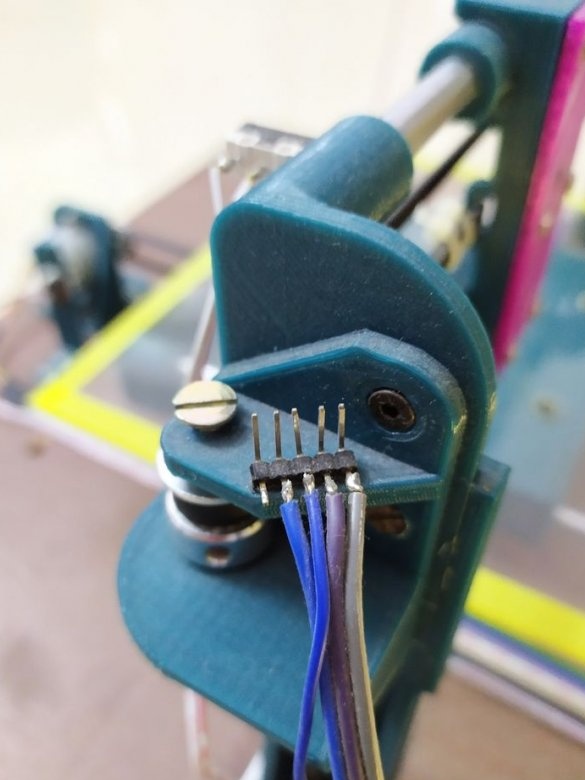

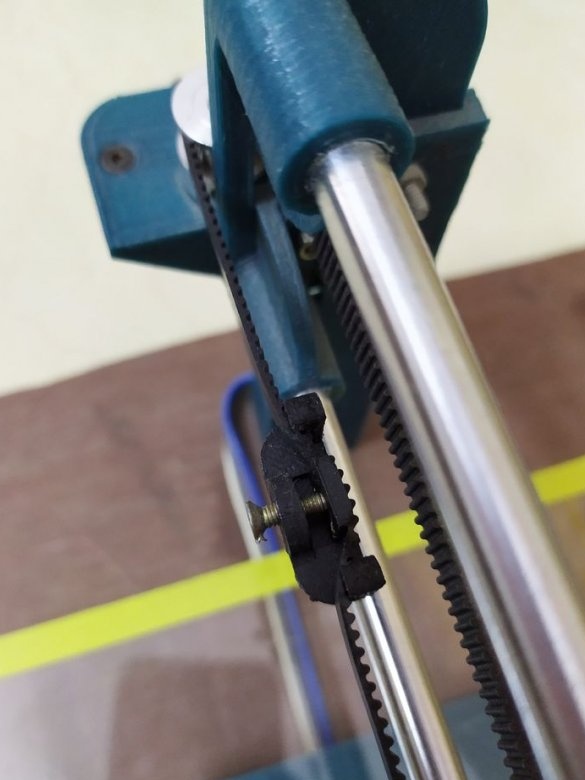

Séptimo paso: instalación del motor, polea, correa

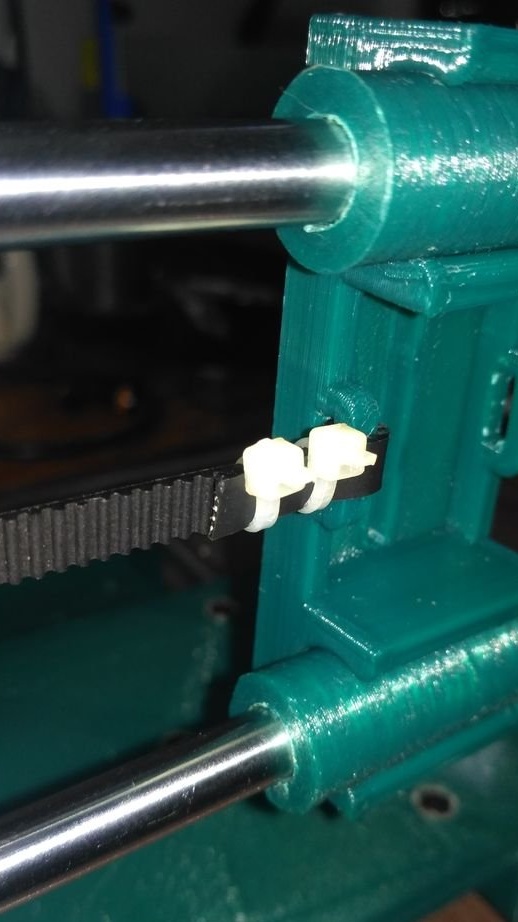

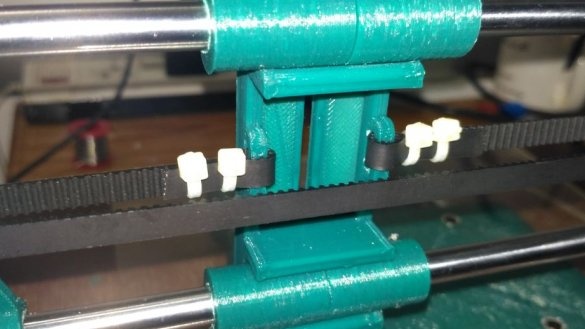

Instala el motor. En el eje, el motor asegura una polea. La segunda polea se coloca en el lado opuesto del motor. Abrocha el extremo del cinturón con lazos. Pasa el segundo extremo de la correa a través de las poleas y también se abrocha.

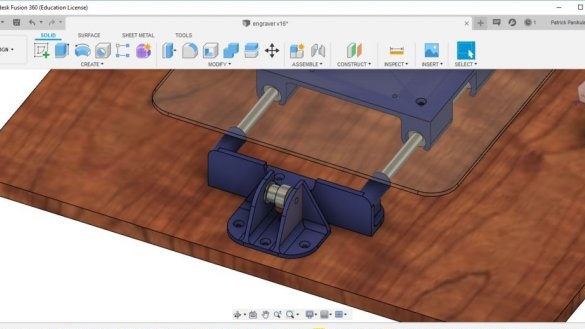

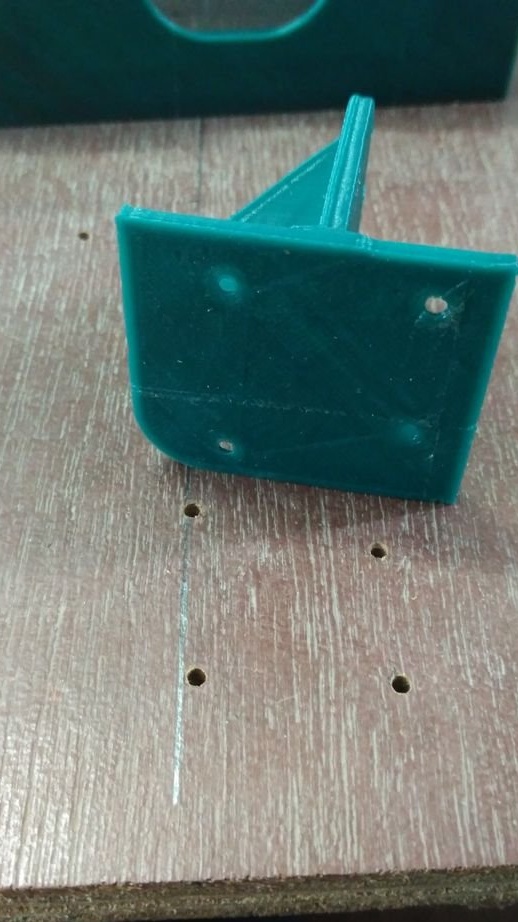

Paso ocho: Fundación

La base está hecha de madera contrachapada. Para él, el maestro adjunta el eje X.

Paso nueve: eje Y

Recoge el eje Y. Este es un paso difícil.

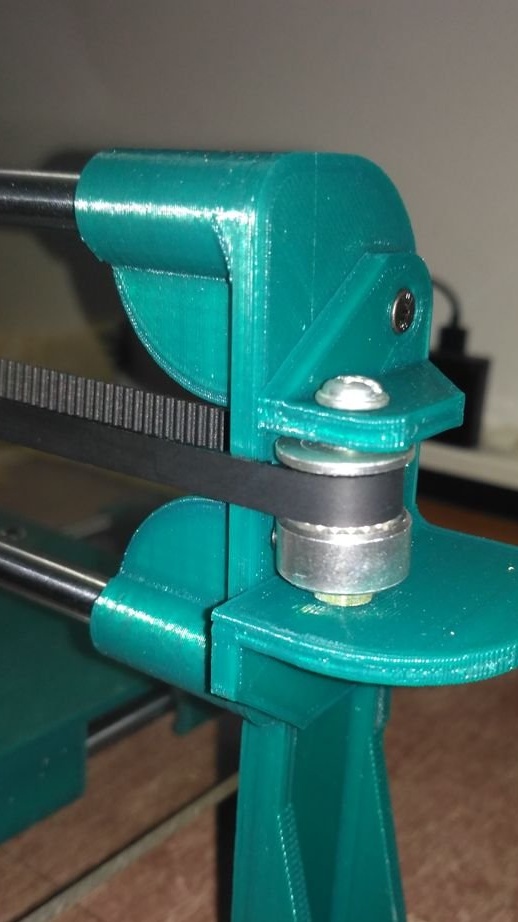

Ensamble el soporte de la polea utilizando el soporte de la polea del eje Y, la polea, el perno / tuerca M4 de 40 mm y las arandelas de metal como se muestra en las dos primeras fotos.

Ahora ate un extremo de la correa de distribución a una de las ranuras debajo del carro del eje Y.

Pase el extremo libre de la correa a través del ensamblaje de la polea que hizo anteriormente, y luego presiónelo en la segunda ranura ubicada debajo del carro del eje Y.

Después de completar estos 3 pasos, debe atornillar el conjunto del eje Y a la base de madera contrachapada.

Conecte el motor paso a paso al soporte del motor del eje Y con dos pernos y tuercas M3 de 12 mm.

Ahora atornille el soporte de la polea del eje Y y el soporte del motor a la base de madera contrachapada.Haga esto después de ajustar ambos lados para obtener la tensión correcta de la correa. Luego se agregará un tensor de correa.

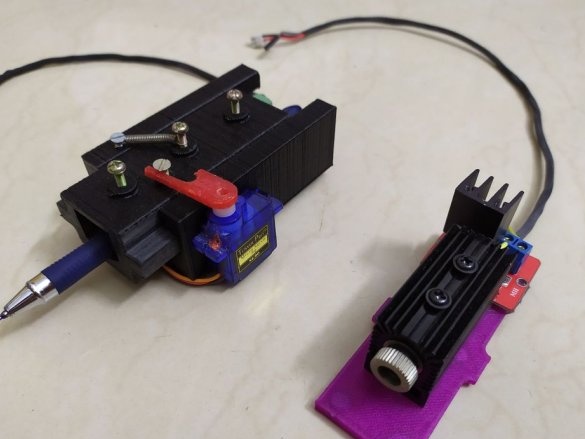

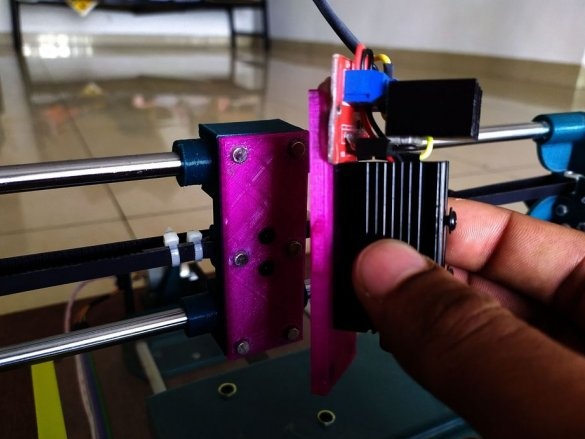

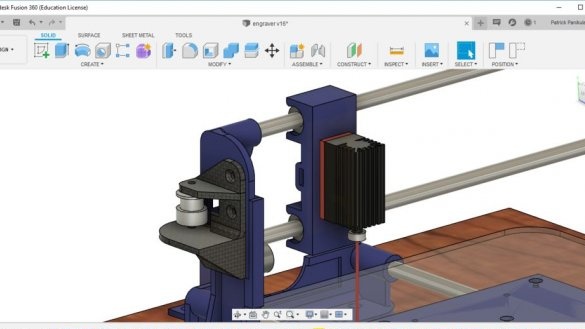

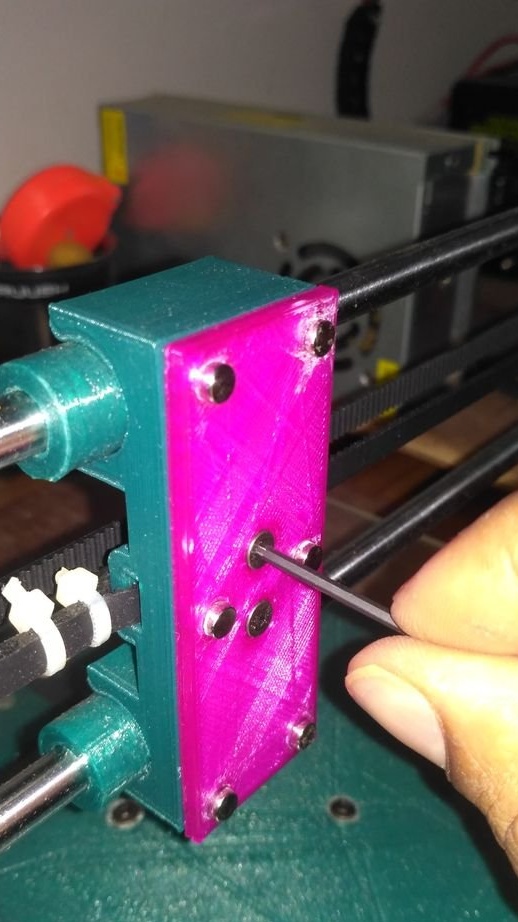

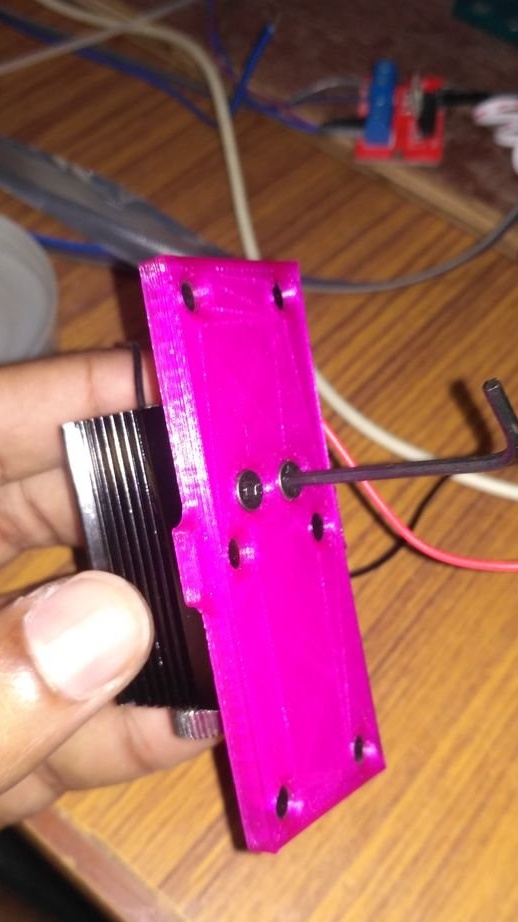

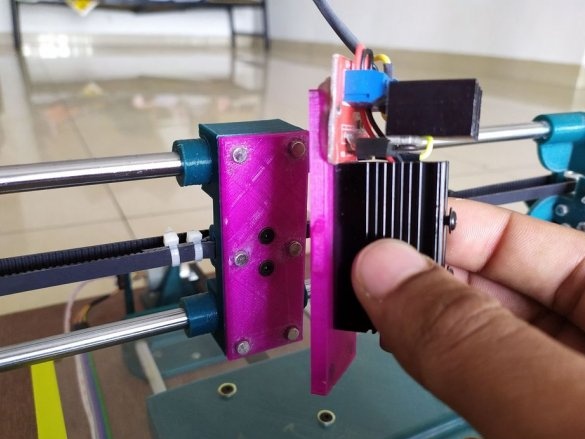

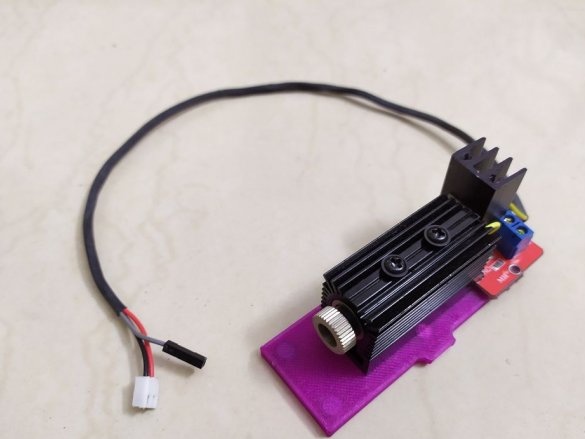

Paso diez: módulo láser

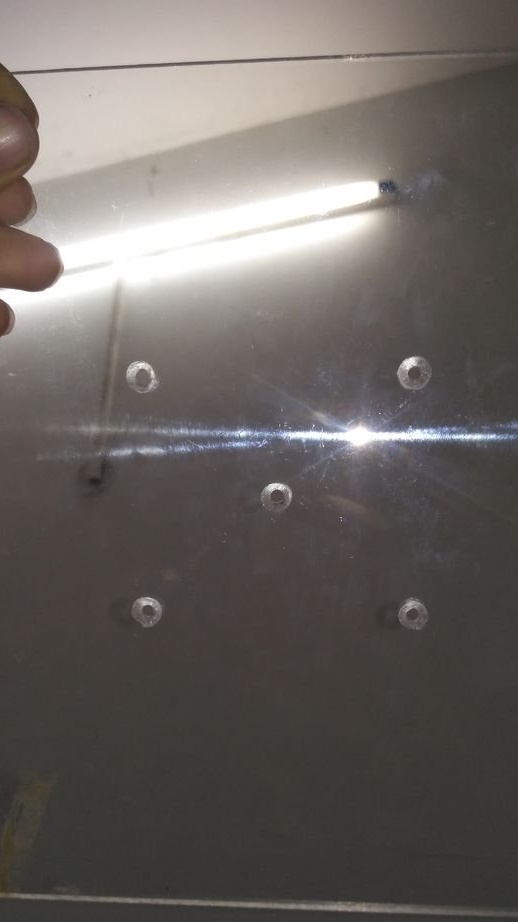

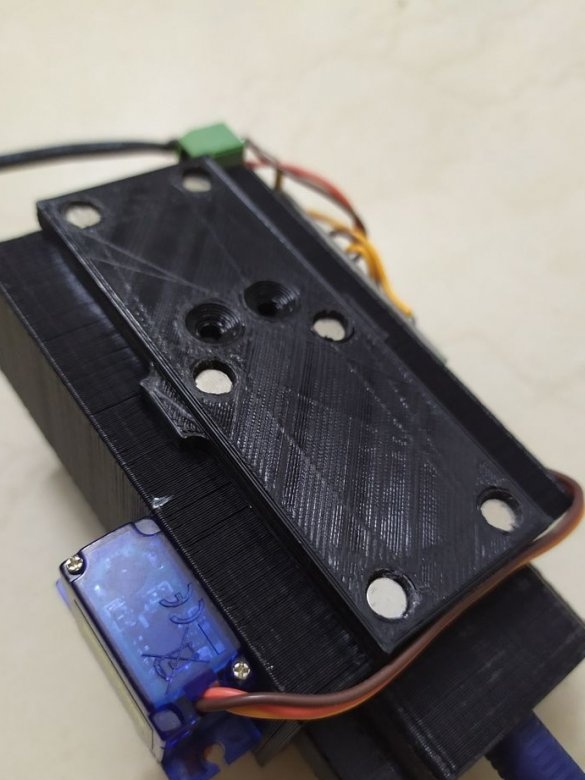

Como se indicó, en las especificaciones, la máquina implementó un reemplazo rápido del módulo láser con otros módulos ejecutivos. Para esto, el maestro hizo dos piezas rectangulares (cubiertas). Seis imanes de neodimio están instalados en cada uno. Una cubierta está unida al eje X, el módulo láser está unido a la otra.

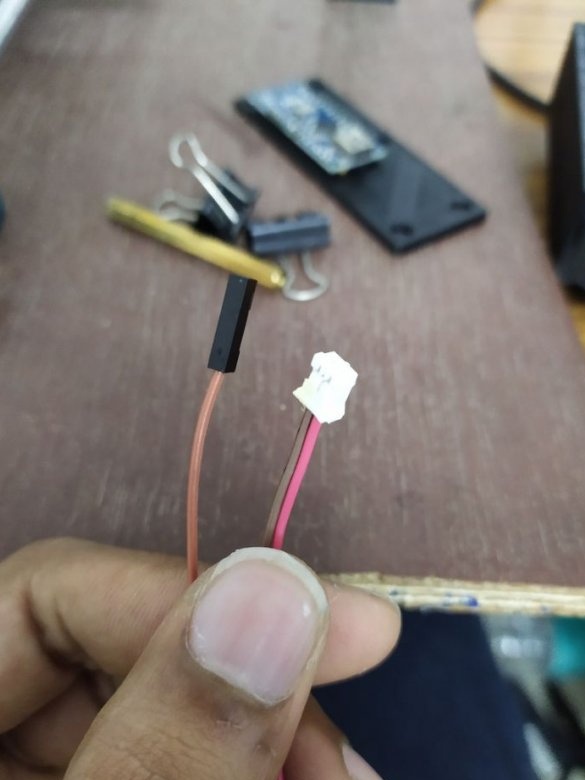

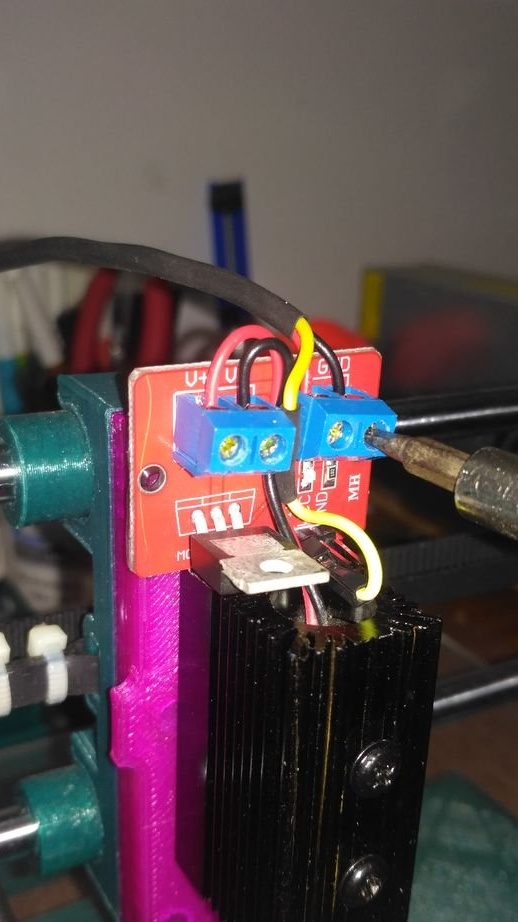

Los cables se montan de la siguiente manera.

Los láseres + y - están conectados a V + y V-, respectivamente, del módulo MOSFET. La alimentación está conectada a VCC y GND respectivamente. El cable de señal está conectado al pin de señal del módulo MOSFET.

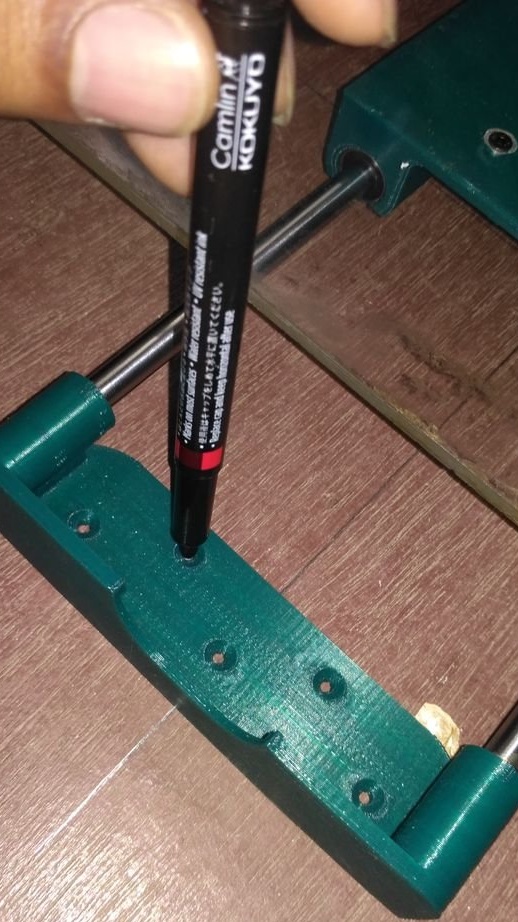

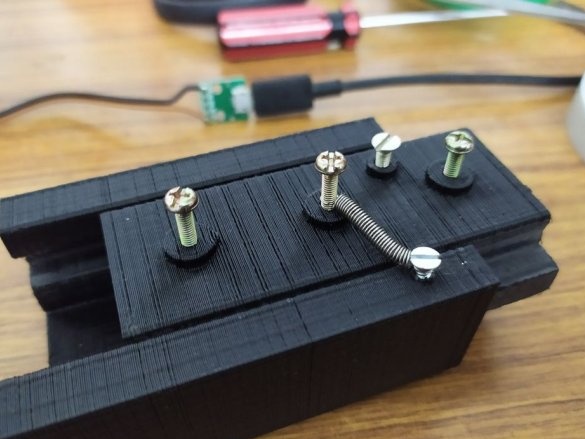

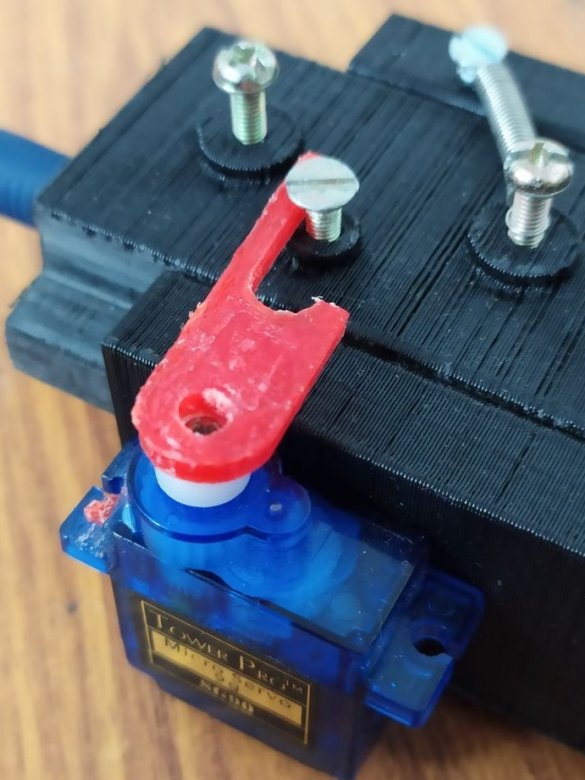

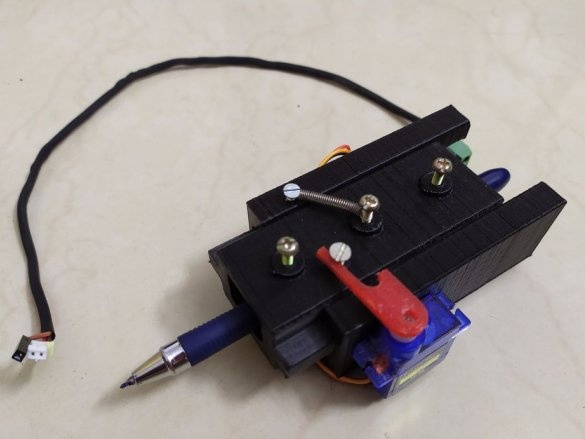

Paso once: trazador

Recoge un trazador. Tan pronto como se imprimen ambas partes, el maestro pule los planos que están en contacto entre sí, los alisa con una lima y papel de lija hasta que ambas partes se deslicen juntas con muy poca fricción.

Ahora aprieta los tornillos M3 de 40 mm y fija el resorte.

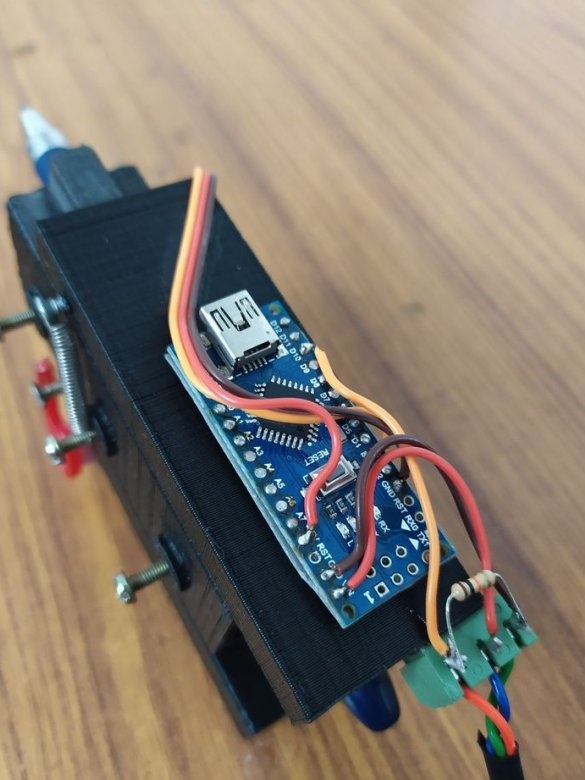

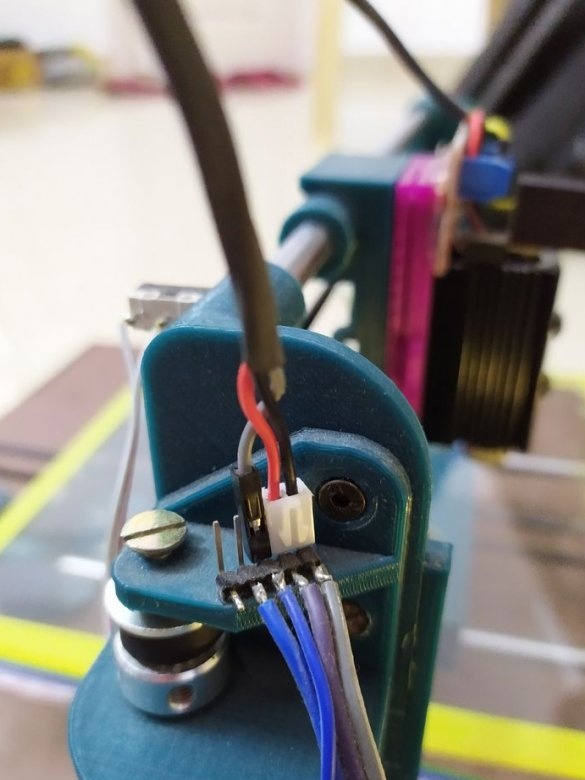

El servomotor, los terminales y los palos Arduino se muestran en la foto.

Aqui Arduino nano se usa para convertir señales de control láser en señales PWM que pueden conducir un micromotor.

Está conectado de la siguiente manera:

+5 voltios - Vin

-5 voltios - GND

Señal - D10

Servo power + ve - 5V

Servo power -ve - GND

Servo señal - D3

Luego se carga el código.

#incluye Servo myservo;

configuración nula ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

bucle vacío ()

{

if (digitalRead (10) == ALTO)

{

myservo.write (20);

}

otra cosa

{

myservo.write (60);

}

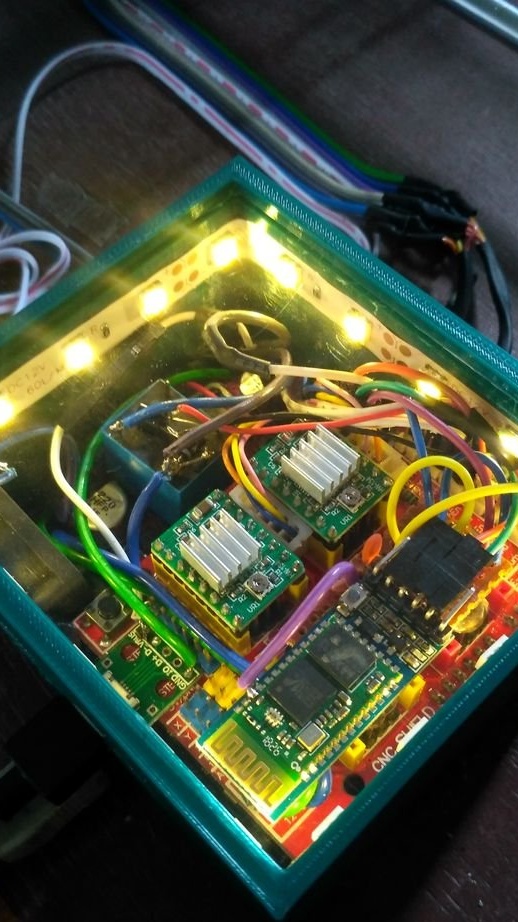

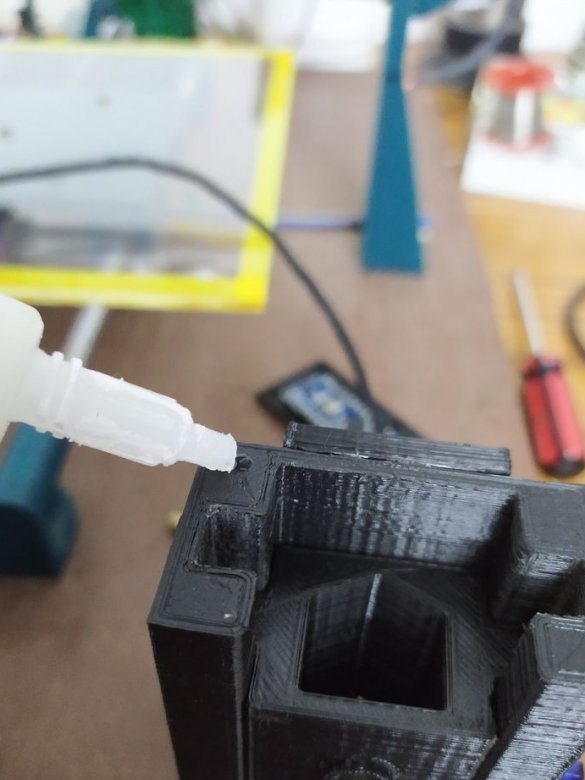

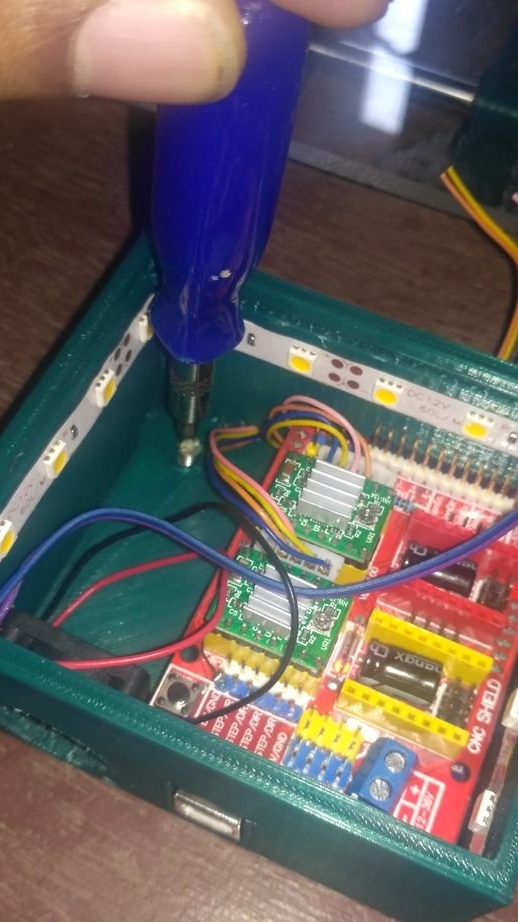

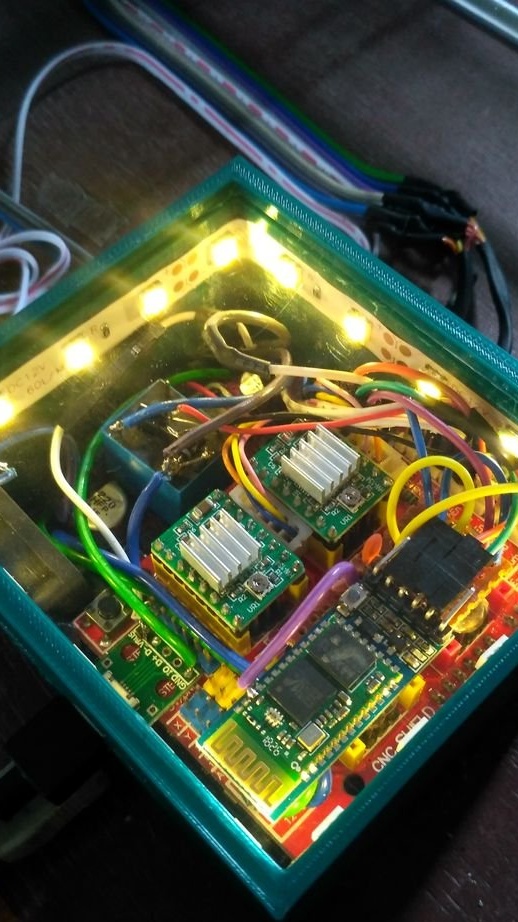

}Paso Doce: Instalación

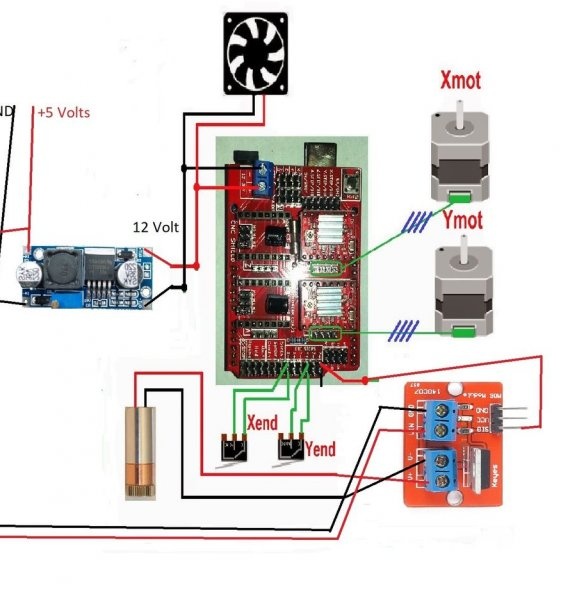

Instalación según el esquema.

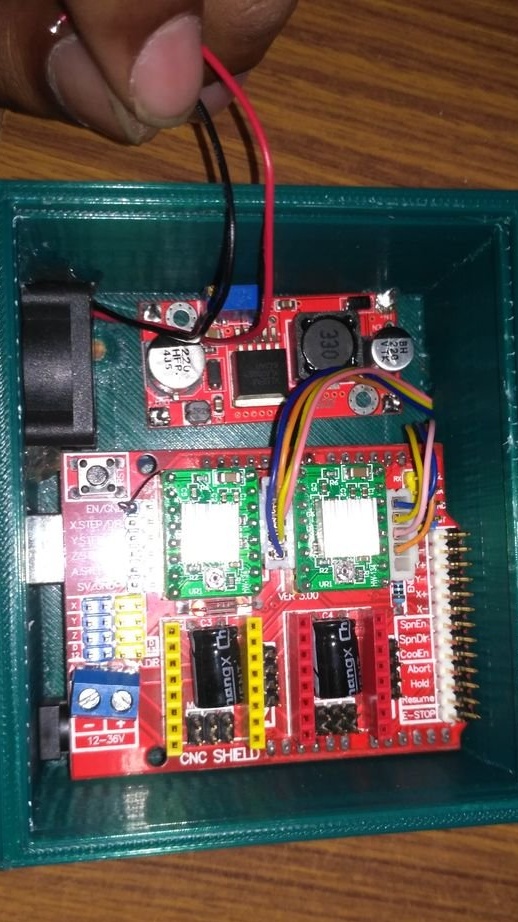

El convertidor de refuerzo está configurado en 12V.

Arduino está instalado en el módulo de expansión CNC.

El ventilador está pegado al orificio provisto para esto con adhesivo termofusible.

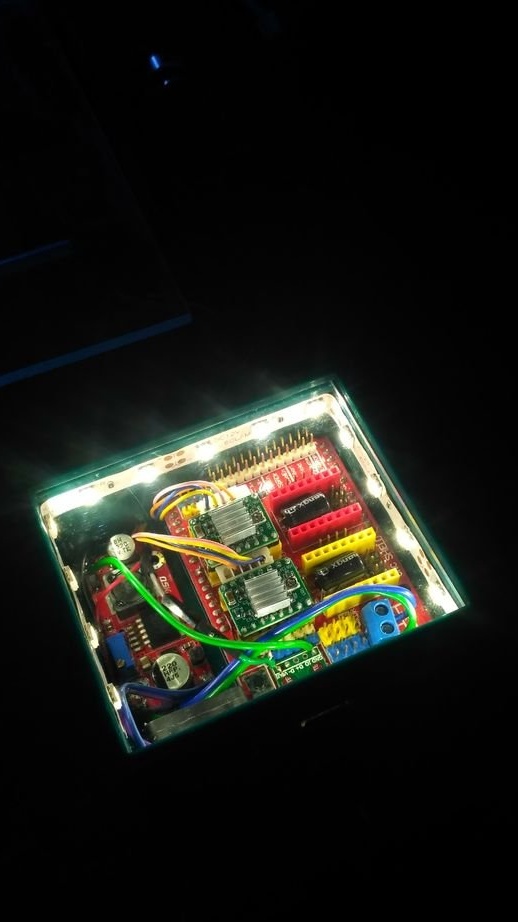

Se ha agregado una tira de LED para la apariencia y la indicación de potencia.

La caja impresa se atornilla a la madera contrachapada.

Se utiliza una lámina acrílica transparente de 87 x 75 mm de 2 mm de grosor como cubierta del cuerpo. Se puede insertar a través de la ranura prevista en un lado de la carcasa.

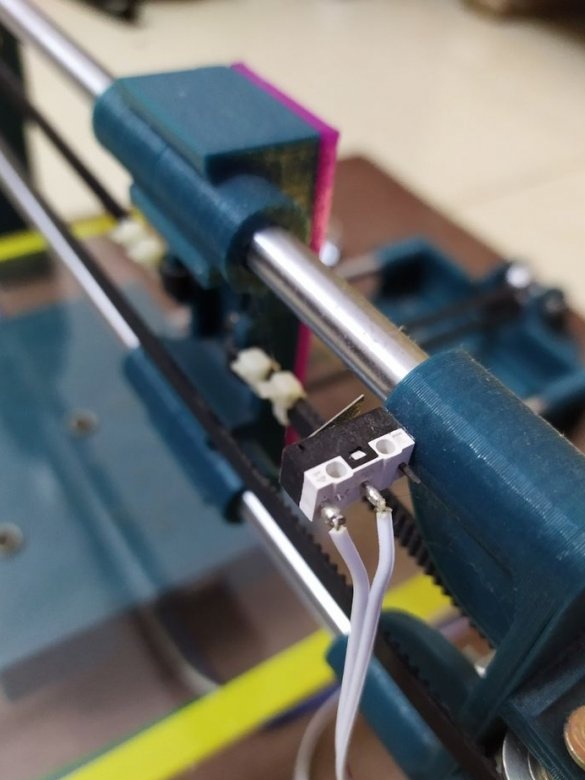

Los interruptores de límite están unidos de modo que el botón se presione 3 mm antes de que los cojinetes de cada carro choquen con los soportes de tracción.

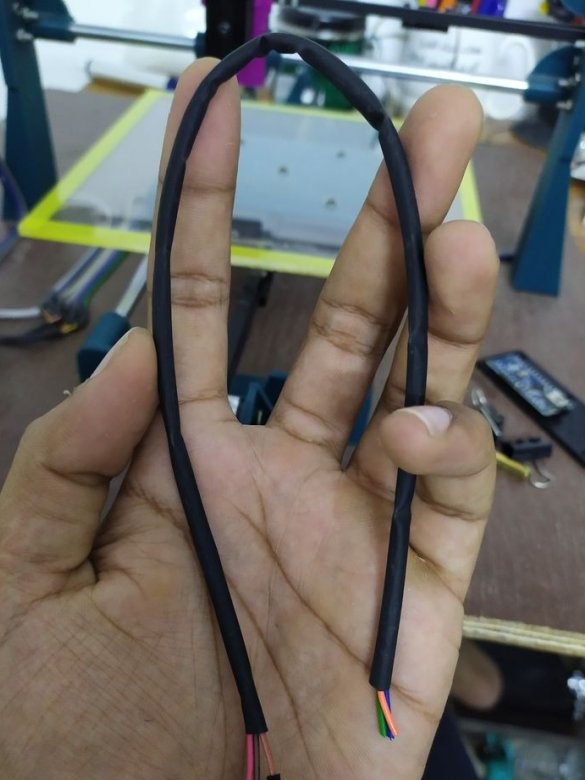

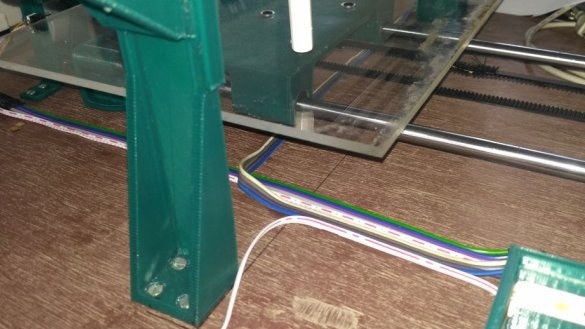

Los cables para motores e interruptores de límite son alargados y las conexiones están aisladas.

Los cables están pegados a la base de madera contrachapada con superpegamento.

Aquí, el convertidor de impulso se usa solo para alimentar los chips del controlador del motor A4988. Cada motor consume solo 150 mA de corriente.

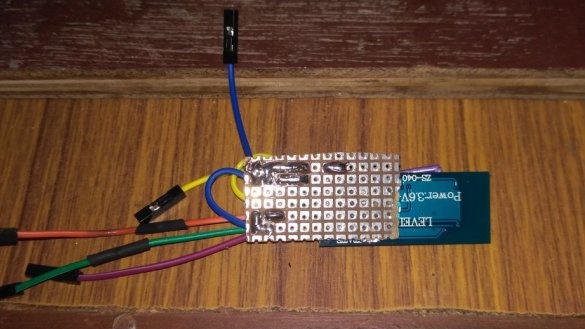

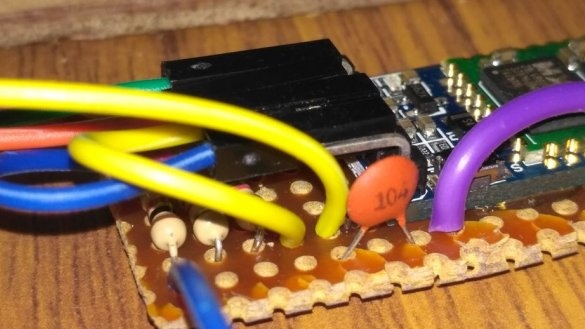

Paso trece: módulo Bluetooth

Monta el módulo bluetooth.

Para enviar y recibir datos o, en este caso, códigos G a través del módulo Bluetooth HC05, primero debe configurar el módulo.

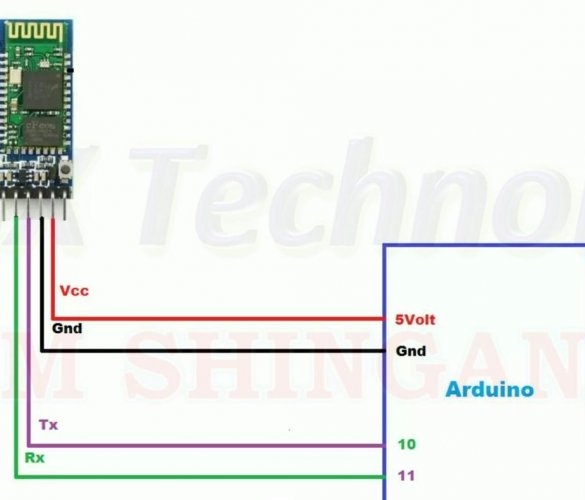

Conecte el módulo HC05 al Arduino Uno, como se muestra en la primera figura.

Descargue el código adjunto a este paso a Arduino.

BLUE_P.ino

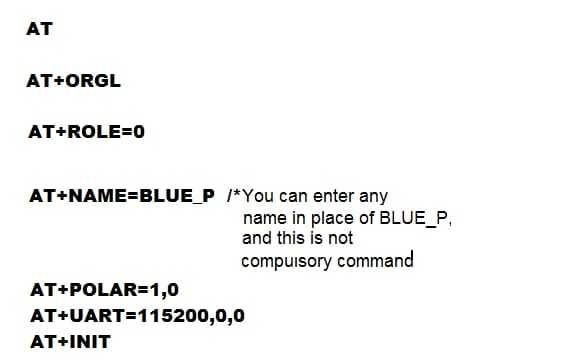

Ahora ingrese los códigos que se muestran en la segunda foto.

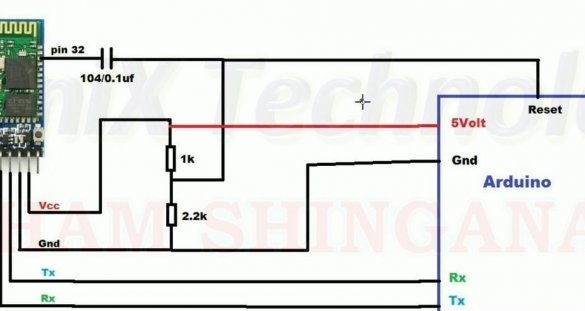

Después de completar la configuración, desconecte el módulo HC05 del Arduino que utilizó para la programación y conéctelo al Arduino CNC Shield de acuerdo con el diagrama del circuito en la tercera foto.

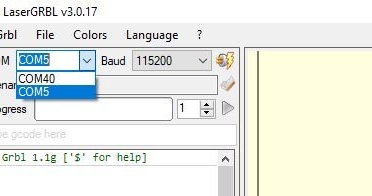

Paso catorce: código y configuración

Para un grabador láser, el maestro descarga el código.

GRBL.zip

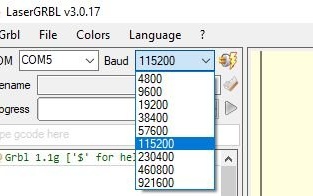

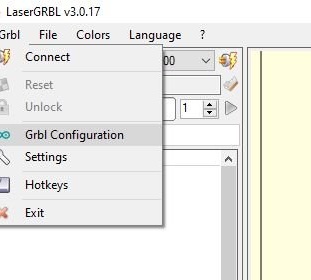

Laser GRBL es uno de los mejores streamers gratuitos de código G para grabadores láser. Puede transferir directamente códigos G a Arduino a través del puerto som. Tiene una herramienta incorporada para convertir imágenes a códigos G.

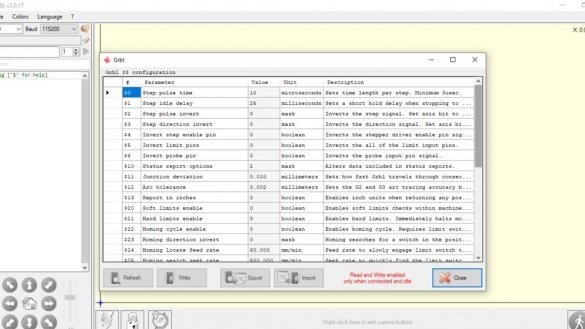

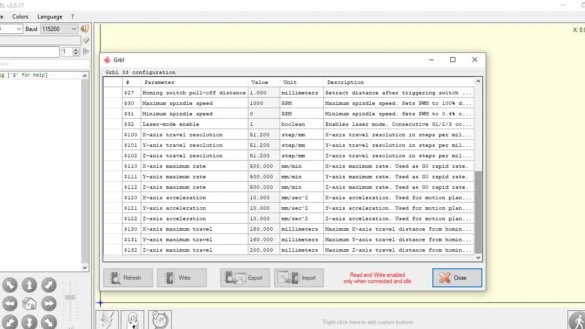

Todos los ajustes deben realizarse como en la foto, teniendo en cuenta lo siguiente:

Instale el puerto de bagre al que está conectado su grabador láser.

Los valores de configuración se pueden cambiar para adaptarse mejor a su grabador.

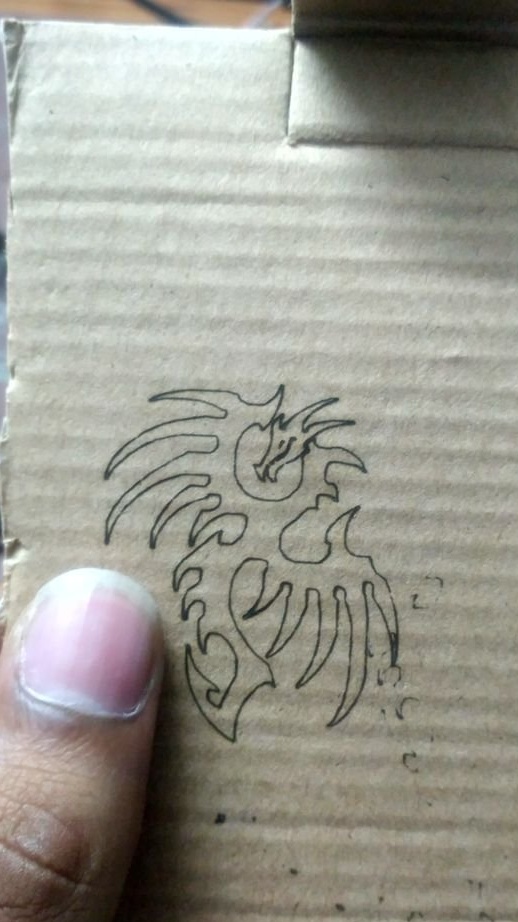

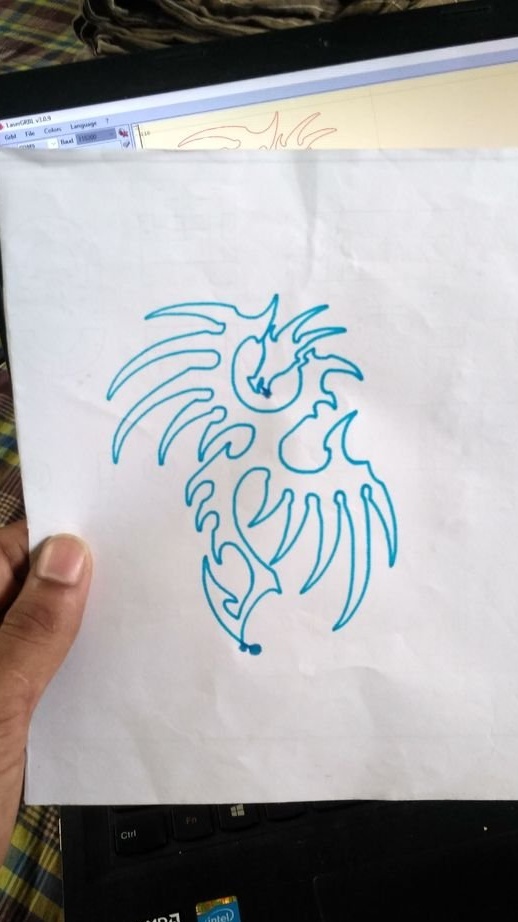

Paso Quince: Prueba

Después de conectar el láser, es hora de verificar su precisión.

Hay algunas cosas para verificar:

¿Se mueven los ejes X e Y en la dirección correcta?

¿El recorrido de referencia funciona correctamente?

¿El motor salta pasos debido a la alta fricción o a las correas demasiado apretadas?

¿Los tamaños de las imágenes impresas son consistentes con los tamaños indicados en el software? ¿El número de pasos por mm corresponde al motor paso a paso utilizado?

La tensión de la correa se puede ajustar con el tensor. Gire el perno hasta lograr la tensión correcta.

Para verificar si el motor tiene pasos y las dimensiones correctas, genere una figura geométrica continua simple, por ejemplo, un cuadrado, un triángulo o un círculo. Si el láser comienza desde un punto y se detiene idealmente en el mismo punto, esto significa que su láser no ha perdido un solo paso y funciona perfectamente. Después de imprimir el triángulo o el cuadrado, mida manualmente su tamaño con una regla y vea si coincide con las dimensiones que especificó.

Según el maestro, está completamente satisfecho con la máquina.

Se puede grabar en varios materiales, como madera, cartón, cuero, plástico, etc.

Como el motor tenía unos 102 pasos por mm, se pueden hacer pequeños grabados con detalles finos.

El grabador funcionó sin problemas en la fuente de alimentación USB.