Les traigo el manual para hacer un cuchillo casi a mano. La herramienta principal para el trabajo principal aquí puede considerarse un pequeño molinillo. El cuchillo pasa por el proceso de endurecimiento, por lo que resulta ser duradero. Como material, el autor utilizó acero con un alto contenido de carbono, esto es 1075.

Materiales y herramientas para hecho en casa:

- Búlgaro con discos de corte y esmerilado;

- una pieza de acero con un alto contenido de carbono (no atemperar la otra);

- papel de lija varios granos;

- madera para la fabricación de corrales;

- varillas para alfileres;

- rotulador, cartón, tijeras y otras cositas para hacer una plantilla;

- aceite de linaza u otro (utilizado como impregnación).

El proceso de hacer un cuchillo:

Primer paso Haga una plantilla y recorte el perfil primario

Hacer cualquier cuchillo comienza con la creación de una plantilla. Gracias a él, puedes cortar con precisión el perfil del futuro cuchillo. Para crear una plantilla es más conveniente usar cartón grueso. Después de cortar el perfil de cartón, ya será posible sostenerlo en sus manos y descubrir qué necesita ser finalizado para que el cuchillo esté cómodo. Puede modificar la cuchilla a su discreción, hacerla única.

En cuanto a dónde obtener el perfil en sí, puede buscar en Internet e imprimir un perfil listo. Y puede hacerlo usted mismo si no tiene problemas con esto.

Una vez hecha la plantilla, la aplicamos a la placa de metal con la que se hará el cuchillo y hacemos un círculo con un rotulador o un objeto afilado. Bueno, entonces puedes cortarlo. Si tiene un molinillo, al usarlo puede cortar el exceso de piezas de metal. El mismo trabajo se puede hacer con una sierra para metales. Luego, los lugares redondeados restantes y otros detalles se cortan por separado mediante un molinillo, se muelen con archivos, etc.

Entre otras cosas, no olvide determinar la ubicación de los orificios para los pasadores en los que se montará el mango en la cuchilla. No deben olvidarse perforar hasta que el acero esté endurecido, ya que será extremadamente difícil perforar acero endurecido.

Paso dos Patrón de la manija

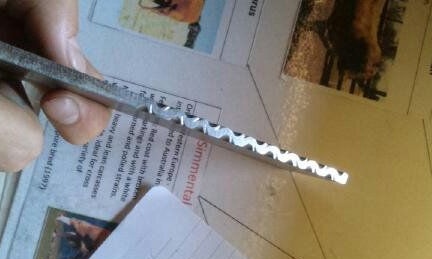

En la parte metálica de la mano, el autor decidió hacer un patrón, pero este procedimiento no es obligatorio. Tal trabajo se puede hacer con archivos, por ejemplo, redondos o semicirculares. Pero este trabajo es bastante minucioso. Por cierto, aquí, también, primero deberá aplicar una plantilla a la hoja.

Paso tres Formamos los biseles en la cuchilla.

El paso más crucial en la fabricación del cuchillo ha llegado: la formación de biseles. Gracias al ángulo de afilado de la cuchilla, el cuchillo corta la forma en que corta. Cuanto más delgada sea la hoja, mejor se afilará y cortará el cuchillo. Si necesita un cuchillo que se pueda cortar y no tenga miedo de que la cuchilla se rompa, la cuchilla debe hacerse más gruesa, es decir, el bisel no irá muy lejos.

En primer lugar, tomamos un rotulador y en la hoja dibujamos el área sobre la que irá el bisel. Además, deberá dibujar una línea central que dividirá la cuchilla futura en dos mitades. Gracias a esta línea, puedes hacer el bisel incluso. Para dibujar esa línea, necesitará una broca de diámetro como el grosor de la pieza de trabajo. Ponemos el taladro y la pieza de trabajo sobre una superficie plana y dibujamos una línea.

Eso es todo, puedes ponerte a trabajar. Puede eliminar la parte principal del exceso de metal con un molinillo. Necesita trabajar lentamente, lentamente, ya que un movimiento incorrecto puede cortar el exceso. Bueno, entonces tomamos un conjunto de archivos y formamos un bisel a su valor final.

Algunos maestros forman trenzas con solo archivos. En la producción en masa, es conveniente utilizar amoladoras de banda.

No muela demasiado la cuchilla, su grosor en este paso debe ser de al menos 1 mm, ya que el metal delgado endurecido se sobrecalienta.

Paso cuatro Temple

Antes de este paso, no olvide perforar agujeros para los pasadores, de lo contrario, esto no funcionará en metal endurecido.

Para el endurecimiento necesitaremos una estufa o una buena hoguera, el autor utiliza para sus asuntos su estufa casera del tambor de freno de un automóvil. El acero debe calentarse bastante fuerte, debe tener una temperatura de al menos 800acerca deC. Para conseguirlo, necesita un suministro forzado de aire a las brasas, necesita un secador de pelo o un compresor.

El autor realiza el endurecimiento en varias etapas. En primer lugar, normaliza el estado del metal. La conclusión es que la pieza de trabajo se calienta tres veces y se enfría al aire libre. Es necesario calentarlo hasta el momento en que el acero deja de ser atraído por un imán en toda su longitud. Habiendo completado este procedimiento tres veces, procedemos al endurecimiento.

Para enfriar, calentamos la pieza de trabajo a la temperatura deseada y luego la enfriamos en aceite. El autor utilizó aceite de motor para tales fines, ya que lo tenía disponible. Pero puedes usar aceites vegetales. Templar el cuchillo en agua es arriesgado, ya que el agua enfría el metal demasiado rápido y puede romperse o deformarse.

Trabaje con cuidado, ya que cuando baja el metal caliente al aceite, se ilumina y salpica en diferentes direcciones.

El momento final del endurecimiento del acero es el temple del metal. Gracias a este proceso, el acero se vuelve más flexible y ya no se rompe bajo tensión mecánica. Antes de las vacaciones, las cuchillas generalmente se limpian de hollín, que se forma enfriando en aceite.

Para este procedimiento, necesita un horno calentado a 220acerca deC. Coloque la cuchilla durante una hora y luego deje que se enfríe suavemente. El procedimiento también se lleva a cabo tres veces.

Si el metal se calienta según sea necesario, se volverá de color pajizo.

Paso cinco Limpieza y pulido

Después del endurecimiento, el metal debe lijarse adecuadamente. Su tarea será eliminar todos los rasguños, suciedad y otros defectos. Reduciendo gradualmente el tamaño de grano del papel de lija, hacemos que el metal brille. Si es necesario, puede pulir la cuchilla hasta obtener un brillo de espejo.

Paso seis Hacemos un mango y recogemos un cuchillo

Para hacer un bolígrafo, necesitarás hermosas especies de madera. En lugar de madera, algunos artesanos usan huesos, cuernos, textolita y otros materiales. El mango está hecho de dos mitades, por lo que el material debe ser lo suficientemente delgado para que el cuchillo sea cómodo de sostener en la mano.

Aplicamos la cuchilla a la madera, rodeamos el perfil y cortamos dos espacios en blanco. Luego, se taladran agujeros para los pasadores en el mango. Debe haber al menos dos agujeros, esto es suficiente para una fijación confiable del mango. Algunos artesanos hacen un mayor número de alfileres, pero no tiene un propósito práctico, es solo una oportunidad para decorar el mango.

También se pueden usar diferentes materiales como alfileres. Los pasadores más populares están hechos de cobre, latón y otros materiales no ferrosos. Puede mostrar imaginación e inmediatamente usar alfileres hechos de metal diferente en un cuchillo ... o incluso no metal.

Ahora es el momento de recoger el cuchillo. Aquí el epoxi viene al rescate, diluirlo con el endurecedor en las proporciones correctas y lubricar las mitades del mango. Ahora, todo este negocio debe exprimirse bien con una abrazadera o en un vicio. Esperamos hasta que el pegamento esté completamente seco. Por lo general, este proceso lleva un día.

Después de que el pegamento se seque, nos armamos con una lija y pulimos cuidadosamente el mango. Debe obtener formas suaves y volverse perfectamente lisas. Después de moler el mango, no olvide limpiar a fondo el cuchillo y las grietas del polvo.

Eso es todo, el cuchillo está casi listo, ahora necesitarás aceite de linaza para remojar el mango de madera y protegerlo de la humedad. En lugar de aceite de linaza, el autor utilizó cedro. No olvides engrasar el metal con aceite si envenenas el cuchillo para almacenarlo a largo plazo.